清理机床切屑时,应使用什么工具?禁止什么行为?

来源:

发布时间:2025-10-08

一、推荐使用的清理工具(按场景分类)1. 基础通用工具(适用于大多数切屑)铜制 / 塑料刮刀用途:清理工作台、导轨面、夹具缝隙中的顽固切屑(如铸铁屑、钢屑结块)。注意:禁止使用钢制刮刀 —— 钢的硬度高于机床导轨(通常为铸铁或淬火钢),会刮伤导轨表面,破坏润滑层,导致精度下降。切屑钩 / 镊子用途:钩取缠绕在刀具、主轴、卡盘上的带状切屑(如铝合金、铜材加工产生的长卷屑),或夹取狭小区域(如刀槽、定位孔)的细小切屑。注意:避免用钩子硬撬切屑,防止刀具崩刃或工件表面划伤。软毛刷(尼龙 / 猪鬃材质)用途:清扫机床表面、操作面板、刀库周围的粉尘状切屑(如石墨、镁合金加工碎屑),或拂去导轨护罩上的浮屑。注意:毛刷需定期清理,避免刷毛携带铁屑反复摩擦机床表面。2. 高效清理工具(适用于大量 / 特殊切屑)工业吸尘器(带金属吸嘴)用途:快速收集粉状、细小颗粒状切屑(如铸铁粉末、不锈钢碎屑),尤其适合清理电气柜附近、光栅尺等精密部件周围的切屑(避免粉尘进入影响电路或检测精度)。注意:吸嘴需远离主轴、刀具等旋转部件,防止卷入损坏吸尘器。磁性吸盘 / 磁性棒用途:吸附铁磁性切屑(如碳钢、合金钢屑),尤其适合清理散落的细小铁屑(避免用手直接接触导致割伤)。注意:清理非磁性材料(如铝、铜)切屑时无效,需搭配其他工具使用。3. 辅助工具(保护机床与人员)防护手套(清理时佩戴)用途:清理非旋转状态下的切屑时(如机床停机后),佩戴防割手套(如凯夫拉材质),防止尖锐切屑划伤手部。注意:机床运行时禁止戴手套,在停机清理时使用,且需选择无松紧带、无纤维外露的款式(避免勾挂)。接屑盘 / 防护挡板用途:加工前在工作台下方放置接屑盘,减少切屑散落;清理时用挡板围住加工区,防止切屑飞溅到周边设备或地面。二、禁止的清理行为(安全与设备保护)禁止徒手直接触碰切屑风险:尖锐的切屑(如钢屑、铝屑)易划伤皮肤,甚至嵌入肉中;带状切屑可能缠绕手指,若误触旋转部件,会直接拖拽手部卷入。例外:允许在机床完全停机后,佩戴防割手套轻拿大块、无尖锐边缘的切屑(如完整的铣削块屑)。禁止用高压压缩空气直接吹切屑风险:切屑被高压气流吹成 “高速飞屑”,可能划伤操作人员面部、眼睛(即使戴护目镜,仍有穿透风险),或损坏机床电气元件(如吹入伺服驱动器、控制面板,导致短路);细小切屑(如石墨粉、铝粉)被吹散后,会污染机床导轨、丝杠的润滑系统,加速部件磨损;例外:允许用低压气(≤0.3MPa)吹除电气柜外的浮尘,且需配合吸尘器同步收集,禁止对切削区、导轨面吹气。禁止在机床运行时清理切屑风险:机床运行时(主轴旋转、轴移动),清理切屑易导致手部、工具与旋转部件(如主轴、卡盘)碰撞,或切屑被旋转部件卷入,引发崩刃、工件飞出等事故。要求:必须按下 “进给保持” 或 “急停” 按钮,待主轴完全停转、各轴静止后,再进行清理。禁止用硬物敲击机床部件清理切屑风险:用锤子、扳手等硬物敲击工作台、夹具或主轴,会导致:机床精密部件(如导轨、丝杠)产生形变,破坏加工精度;切屑被敲碎后嵌入机床缝隙,反而更难清理,且可能划伤后续加工的工件表面。禁止将清理工具遗留在机床内风险:清理后若将刮刀、毛刷、手套等遗留在工作台、导轨或刀库附近,机床复产后,工具会被轴带动碰撞刀具 / 工件,导致设备损坏或加工报废。要求:清理完成后,必须将所有工具放回工具箱,再启动机床。总结:清理切屑的 “安全原则”停机清理:机床运行时不触碰切屑,确保所有运动部件静止;工具适配:根据切屑类型选对工具(如铜刮刀清顽固屑、吸尘器清粉尘),不损伤机床;防护到位:停机清理时戴防割手套,避免徒手接触;清理彻底:不仅清理可见切屑,还要检查导轨缝隙、夹具定位面等隐蔽区域,防止残留切屑影响后续加工精度。通过正确选择工具和规避禁止行为,既能保护操作人员安全,也能延长机床使用寿命,避免因切屑清理不当导致的加工故障。要不要我帮你整理一份机床切屑清理工具清单及操作禁忌表?可以直接打印张贴在机床旁,方便日常操作参考。具体有哪些清理机床切屑的工具?为什么不能用手直接清理机床切屑?如何制定清理机床切屑的安全操作规程?

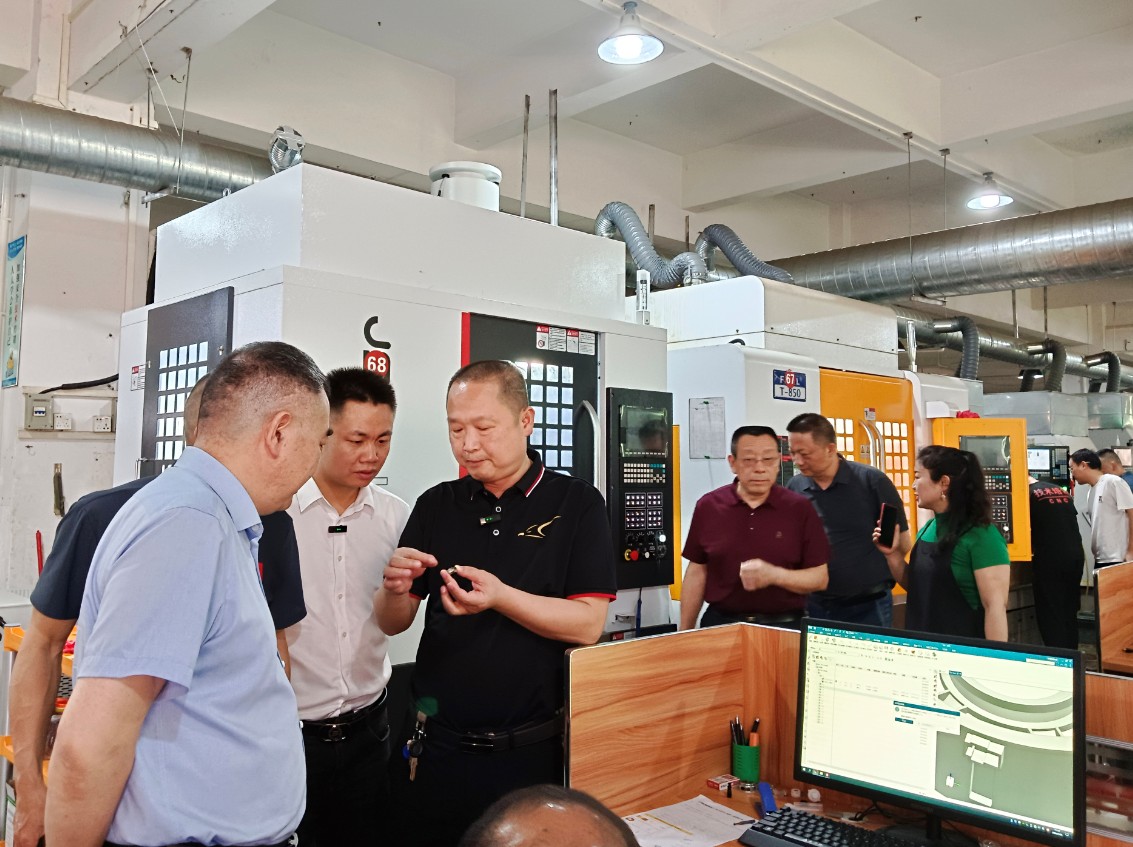

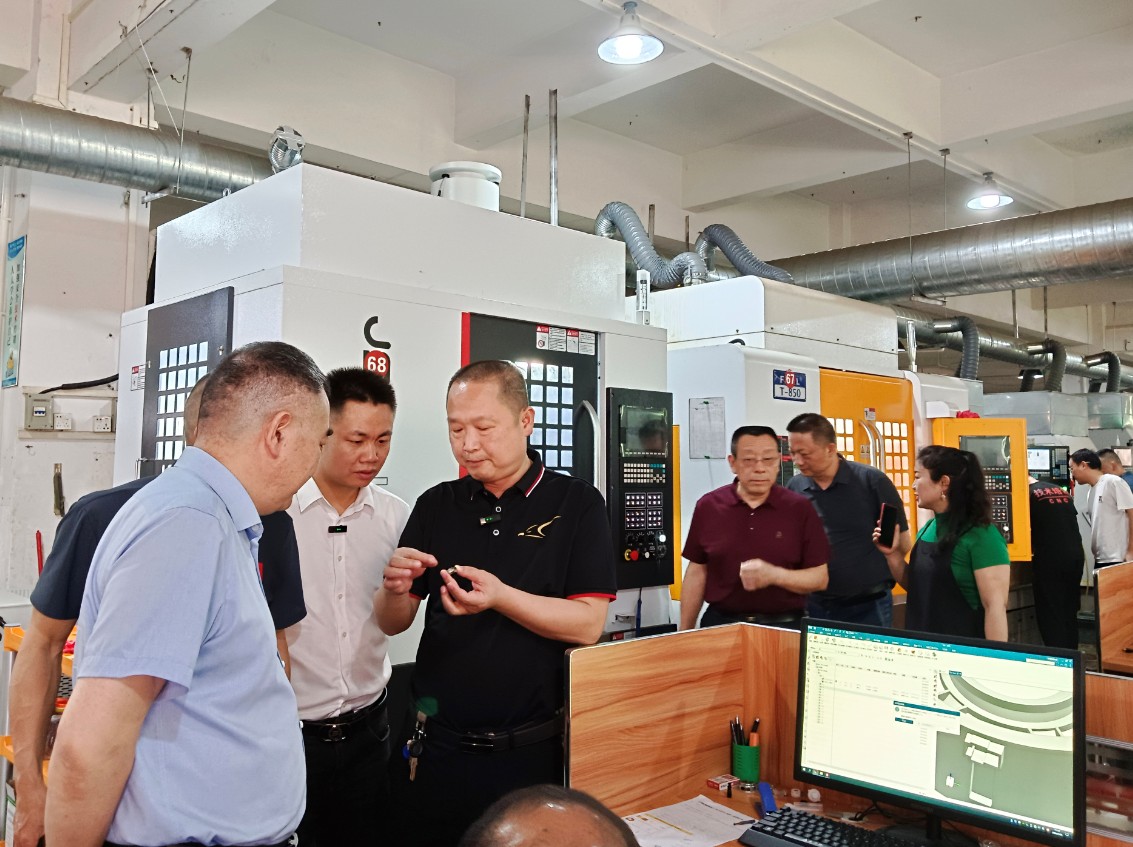

东莞京雕教育拥有自己的实体工厂,既有教学大纲案例练习,又有每日出货订单案例打样练手,20年行业经验,开设CNC数控技术班、UG编程班、北京精雕班、车铣复合班、五轴编程调机班、浮雕、吸塑、滴塑技术班等,学会为止安排工作。

我们的培训模式是产教融合的模式,现有厂地上万平米,拥有70多台各种数控设备,包括三菱、发那科、新代、北京精雕、车铣复合、五轴机等先进设备,让学员能够在实操练习中获得更多的技能和经验,培养真正实用的CNC数控技术人才。

我们的使命是:让更多的年轻人学到一技之长,让更多的年轻人生活越来越幸福。