随着汽车产业向轻量化、智能化加速升级,对重要结构部件的加工精度与生产效率提出更高要求。近日,上海伺华精密机械有限公司推出的汽车滚压成型设备生产线,凭借 “多品类兼容、高精度成型、高效率生产” 三大重心优势,成为众多汽车零部件厂商的推荐解决方案,为汽车制造产业链注入强劲动能。

据悉,上海伺华这款汽车滚压成型设备生产线,可实现汽车制造领域多类关键部件的一体化加工,覆盖加强梁、日字梁、方管、圆管等结构件,以及电池拖盘、门槛件、门窗件、门窗导轨、座椅导轨等功能部件,满足新能源汽车与传统燃油车的多样化生产需求。区别于传统单一部件加工设备,该生产线通过模块化设计,支持不同规格部件的快速切换 —— 以门窗导轨与座椅导轨切换为例,只需30分钟即可完成模具调整,大幅减少设备换型时间,助力企业应对多批次、小批量订单生产场景。

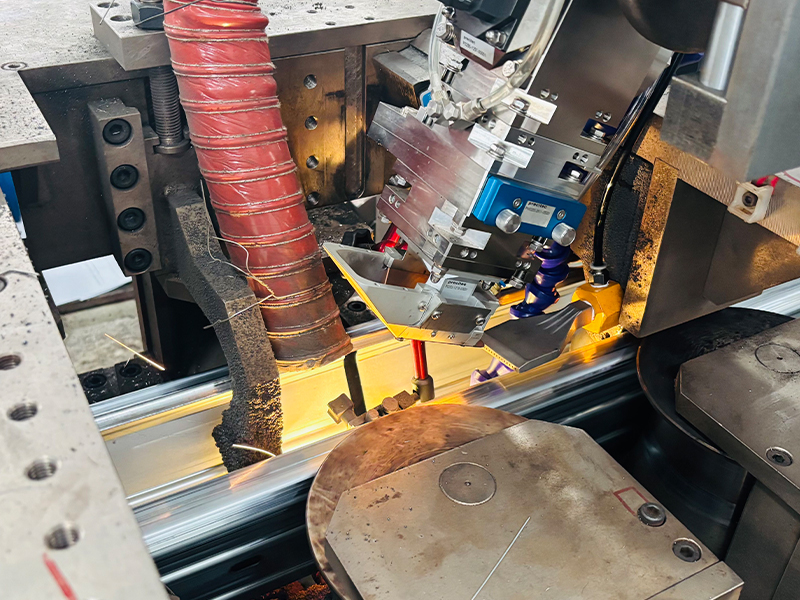

在技术性能上,生产线依托上海伺华 20 年冷弯成型技术积淀,融合德国 COPRA 设计理念与自主研发的伺服控制系统:重要滚压辊轮采用 CR12MOV **度材质,经精密磨削加工后硬度达 HRC58-62,确保成型部件尺寸误差≤±0.1mm,表面粗糙度≤0.8μm,完美适配汽车部件对精度的严苛要求;同时,生产线集成 “开卷 - 校平 - 滚压成型 - 伺服切断 - 检测” 全流程自动化功能,无冲孔工况下运行速度可达 5-20 米 / 分钟,较传统半自动设备效率提升 2-3 倍,单日产能较高可达20 吨,有效降低企业人工成本与生产周期。

“此前我们加工汽车电池拖盘需多台设备分步操作,不只效率低,还容易出现尺寸偏差。引入上海伺华的生产线后,从钢带原料到成品拖盘一气呵成,合格率从 92% 提升至 99.5%,产能也翻了一番。” 某新能源汽车零部件厂商负责人表示。目前,上海伺华汽车滚压成型设备生产线已服务全国 50 + 汽车零部件企业,并出口至东南亚、欧洲等地区,广泛应用于汽车车身结构、底盘系统、内饰部件等生产领域。

作为上海市专精特新企业,上海伺华始终以技术创新驱动产品升级,其汽车滚压成型设备生产线已通过 ISO9001 质量管理体系认证与 CE 认证,重要部件享受 3 年质保,7×24 小时在线售后团队可实现 48 小时内上门维修。未来,上海伺华将持续深耕汽车冷弯成型领域,针对新能源汽车轻量化需求,研发更多定制化解决方案,为全球汽车制造产业高质量发展贡献中国技术力量。