商机详情 -

上海自动化汽车油箱生产线共同合作

ST4 阶段的共用热摸方式在降低设备成本的同时,也简化了生产管理流程。传统生产线为不同型号的油箱配备不同的热摸设备,不仅增加了设备投资和占地面积,还需要复杂的设备管理和维护流程。共用热摸方式通过巧妙的机械设计和参数调节,使同一套热摸设备能够适应不同型号油箱的加工需求,减少了热摸设备的数量。这不仅降低了设备采购和维护成本,还减少了设备更换和存储的管理工作量。同时,共用热摸方式使得换型过程中无需进行热摸设备的更换,只需要通过参数调整即可完成,很大程度上缩短了换型时间,提高了生产管理的效率和生产线的柔性。快速换型能力帮助企业快速响应市场需求变化。上海自动化汽车油箱生产线共同合作

ST1 阶段的废料同步自动回收检测功能,体现了汽车油箱柔性生产线在环保和资源利用方面的优势。在泵口精密加工过程中,会产生一定的废料,该功能能够及时将废料进行回收,避免废料在生产区域堆积,保持了生产环境的整洁。同时,回收的废料会经过自动检测,判断其是否可以回收利用。对于可回收利用的废料,会进行分类处理,以便后续重新加工使用,提高了资源的利用率。这一功能不仅符合环保生产的要求,还降低了生产成本,实现了经济效益和环境效益的双赢。上海自动化汽车油箱生产线共同合作安全门机械联锁与电气控制结合,强化危险区域防护。

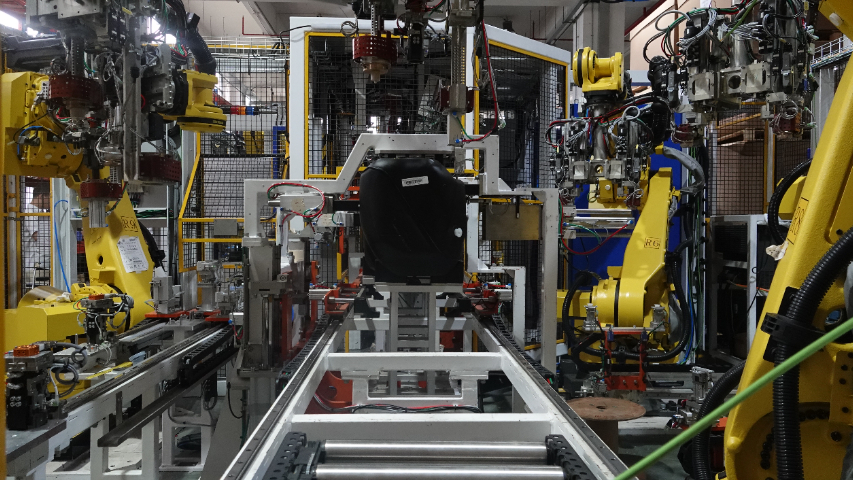

ST3 阶段的焊接基准自标定功能与六轴机器人智能分中系统的结合,进一步提升了汽车油箱柔性生产线焊接加工的精度和一致性。智能分中系统通过对油箱的精确测量确定初始基准,而自标定功能则定期对这一基准进行校准。在生产过程中,系统会根据设定的周期或加工一定数量的产品后,自动启动自标定程序:六轴机器人带动测量装置对标准工件或特定基准点进行测量,将测量结果与理论基准进行对比,计算偏差并自动修正焊接基准参数。这种定期自标定与智能分中系统实时定位的结合,有效消除了设备长期运行带来的基准漂移,确保了每一件产品的焊接基准都处于稳定状态,提高了焊接质量的一致性和稳定性。

高精度 3D 视觉系统在 ST4 阶段的装箱操作中发挥着重要作用,确保了装箱的高效和准确度。在装箱过程中,3D 视觉系统实时扫描包装箱的内部空间和已放置油箱的位置,为机器人提供准确的空间定位信息;机器人根据这些信息规划抓取和放置路径,将油箱平稳、准确地放入包装箱内,避免油箱之间的碰撞和挤压。对于不同型号的油箱和不同规格的包装箱,3D 视觉系统能够快速识别并调整定位参数,确保装箱操作的适应性。同时,视觉系统还能检测装箱是否到位、数量是否正确,为装箱质量提供一道把关。这种装箱操作,不仅提高了装箱效率,还保证了产品在运输过程中的安全性。防碰撞系统实时规划轨迹,平衡机器人效率与安全。

汽车油箱柔性生产线入口处的高精度扫码识别型号功能,是实现生产线自动化和柔性化生产的重要前提。当油箱进入生产线时,扫码设备能够快速、准确地读取油箱上的二维码或条形码信息,从而识别出油箱的型号。这一信息会立即传递给生产线的控制系统,控制系统根据油箱型号自动调用相应的加工参数和程序,为各工位的加工提供准确的指令。高精度的识别能力确保了型号识别的准确性,避免了因型号识别错误而导致的加工失误,为后续各环节的准确加工奠定了基础,同时也为生产线实现多型号快速切换提供了有力支持。ST4 高精度 3D 视觉系统实时定位精度达亚毫米级。上海自动化汽车油箱生产线共同合作

安全防护系统自检功能确保防护措施持续有效。上海自动化汽车油箱生产线共同合作

HMI 界面的参数灵活调节功能为汽车油箱柔性生产线适应不同生产需求提供了便利。操作人员可以通过 HMI 界面直观地调整各工位的加工参数,如 ST1 阶段的开孔速度、力度,ST2 和 ST3 阶段的焊接电流、电压、速度,ST4 阶段的检测标准等。参数调节界面设计人性化,提供了参数范围限制、默认参数推荐等功能,防止误操作导致的参数设置错误。当需要切换生产型号时,操作人员可以通过 HMI 调用预设的参数模板,快速完成参数调整,缩短了换型时间;在生产过程中发现质量波动时,也可以通过实时调节相关参数进行工艺优化,确保生产质量的稳定性。这种灵活的参数调节能力,增强了生产线的适应性和可控性。上海自动化汽车油箱生产线共同合作