商机详情 -

浙江双辊无痕辊轧蒙皮

在现代客车制造中,车身结构的设计和生产工艺不断演变,以满足日益增长的市场需求和严格的安全标准。带流水槽一体式侧顶蒙皮作为一种新型的车身构件,凭借其独特的设计和高效的生产工艺,逐渐成为客车制造中的重要组成部分。本文将深入探讨带流水槽一体式侧顶蒙皮的制造工艺、设备配置及其在实际生产中的应用。带流水槽一体式侧顶蒙皮的概念:传统的客车蒙皮生产通常需要将流水槽和侧顶蒙皮分开成型,然后通过人工焊接将其结合,这种工艺不仅耗时耗力,还可能影响到材料的表面质量。带流水槽一体式侧顶蒙皮则是通过先进的辊轧成型技术,将流水槽和侧顶蒙皮在同一工序中一次性成型,从而实现了结构上的一体化。这种新型结构不仅提升了产品质量,还减少了拼接和焊接过程中的材料损耗。首件必须进行三维全尺寸检测以确保精度。浙江双辊无痕辊轧蒙皮

大客车无痕辊轧蒙皮的应用前景与发展趋势:应用前景:随着人们对大客车舒适性、安全性和外观品质的要求不断提高,大客车无痕辊轧蒙皮技术将具有广阔的应用前景。该技术能够有效提高客车车身的外观质量和整体性能,减少焊接变形和应力集中等问题,延长车身的使用寿命。同时,无痕辊轧蒙皮技术还能够实现车身部件的轻量化设计,降低车辆的自重,提高燃油经济性和行驶性能。在大客车制造企业追求品质高、高效率生产的这里,大客车无痕辊轧蒙皮技术将成为未来车身制造的主流技术之一。安徽大客车车身立柱我们严格控制轧辊的径向与轴向跳动精度。

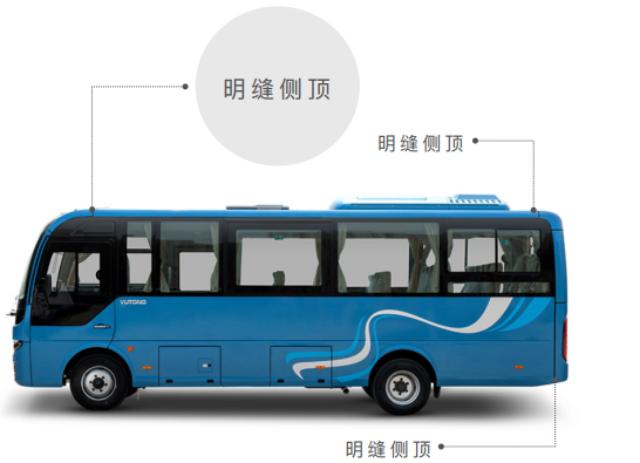

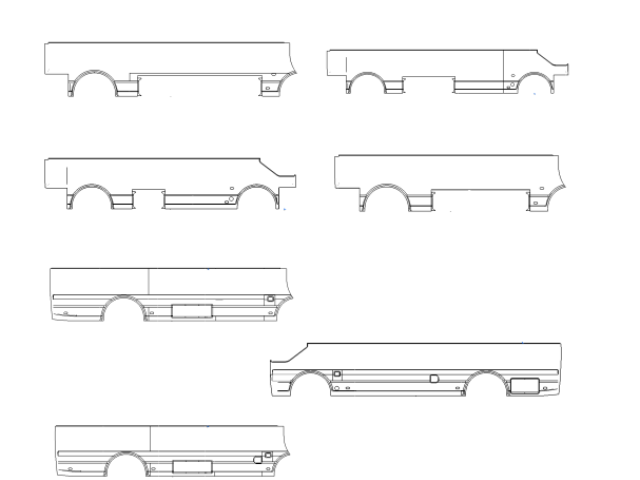

明缝侧顶工艺概述:(一)传统侧顶工艺的局限性,传统的大客车侧顶工艺中,两端是和前后围焊接在一起,然后再进行打磨平整。这种工艺存在一些明显的弊端。首先,焊接过程容易产生变形和应力集中,影响车身的整体结构强度和稳定性。其次,打磨平整的工序不仅费时费力,而且难以保证表面的平整度和一致性,导致外观质量不理想。此外,过多的焊接工艺也增加了生产成本和生产周期,不利于企业的经济效益和市场竞争力。(二)明缝侧顶工艺的创新点,明缝侧顶工艺则打破了传统工艺的局限。它运用小型客车侧顶工艺,在原有的辊轧基础上增加两端冲压台阶,将前后围拼接起来,拼接处形成缝。这种设计使得侧顶的视觉效果更加美观高级,给人一种精致、大气的感觉。同时,由于减少了焊接工艺,避免了焊接变形和应力集中的问题,提高了车身的结构安全性。而且,该工艺较大程度上节省了生产工时,提高了生产效率,降低了生产成本,为企业带来了明显的经济效益。

未来展望:面对不断变化的市场需求和技术发展,定川机电将继续秉持创新和质量至上的理念,不断提升设备的技术水平和生产能力。公司计划进一步拓展产品线,开发更多高性能、智能化的设备,以满足客户的多样化需求。同时,定川机电还将加大研发投入,加强与国内外科研机构的合作,引进和培养更多高素质的技术人才,为中国校车制造业的发展提供持续的支持。定川机电将致力于为客户提供较优良的设备和服务,助力中国校车制造业迈向新的高度。对于高强度钢,我们调整工艺参数以确保成型质量。

辊轧成型设备的技术特点:1. 高性能液压辊轧设备,定川机电在辊轧设备方面积累了丰富的经验,开发出高性能液压辊轧成型系统。这些设备采用模块化设计,可以根据不同客户需求进行灵活组合,适应多种类型的型材加工。液压系统提供强大的成型力量,确保在高速度下依然保持稳定的生产效率。2. 模块组合化设计,为了满足多样化生产需求,定川机电的辊轧设备采用模块组合化设计。这种设计使得不同类型的成型模具可以快速更换,从而缩短了设备调整时间,提高了生产效率。同时,特殊结构设计保证了设备运行过程中的可靠性和安全性。3. 微电脑控制系统,弯管设备采用微电脑控制,操作简单且性能稳定。双头弯曲同步成型技术确保了弯管工作的开档和角度的一致性与精确性,较大程度上提高了生产效率。此外,三维拉弯设备以液压控制为主,各工艺动作精确协调,使得复杂形状的成型成为可能。跑车变截面蒙皮辊压件,为跑车独特造型提供支持。江苏中巴辊压件厂家直销

跑车变截面蒙皮辊压件,能实现多种复杂轨迹成型。浙江双辊无痕辊轧蒙皮

高精度尺寸控制技术攻关先进测量技术应用:采用先进的测量技术,如三坐标测量仪、激光扫描等,对车身部件的尺寸进行精确测量。通过实时监测和反馈测量数据,及时调整加工工艺参数,确保尺寸精度控制在规定范围内。加工工艺优化:对辊压件的加工工艺进行优化,包括切削参数、成型力等的调整。通过优化加工工艺,减少因加工应力和变形导致的尺寸偏差,提高尺寸精度。温度补偿技术:考虑温度对金属材料尺寸的影响,采用温度补偿技术。在加工过程中,根据实时温度变化对加工工艺参数进行调整,确保在不同温度条件下都能获得高精度的尺寸精度。浙江双辊无痕辊轧蒙皮