商机详情 -

双辊蒙皮成型模具

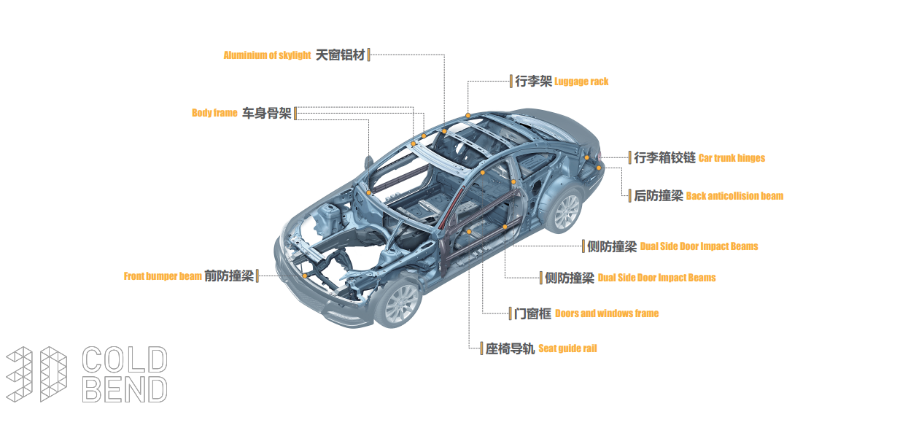

制造工艺:材料选择:选用优良的金属材料,如强度高钢、铝合金等,确保车身部件的强度和刚度。模具设计:根据车身部件的形状和尺寸要求,设计专门使用的冷弯模具。模具采用强度高钢材制造,经过精密加工和热处理,保证模具的耐磨性和使用寿命。弯曲加工:将金属材料放入冷弯设备中,通过设定好的参数进行弯曲加工。在加工过程中,设备会自动调整弯曲力度和角度,确保加工质量。质量检测:完成冷弯加工后,对车身部件进行严格的质量检测,包括尺寸精度、外观质量等方面。只有合格的产品才能进入下一道工序。带流水槽侧顶蒙皮辊压件,解决传统工艺焊接弊端。双辊蒙皮成型模具

发展趋势:智能化发展 未来,大客车无痕辊轧蒙皮设备将朝着智能化方向发展。通过引入人工智能、物联网等先进技术,实现设备的自动化运行、远程监控和故障诊断等功能。例如,设备可以根据生产任务自动调整工艺参数,实时监测设备的运行状态,及时发现并处理故障,提高生产效率和设备的可靠性。绿色环保发展 在全球环保意识日益增强的背景下,大客车无痕辊轧蒙皮技术也将朝着绿色环保方向发展。一方面,研发更加节能环保的设备,降低能源消耗和污染物排放;另一方面,推广使用可回收、可降解的材料,减少对环境的影响。四川辊压件定制价格在冷弯工艺中,借助专业设备,可以制造出高精度、强度高的辊压件,满足汽车行业的严格要求。

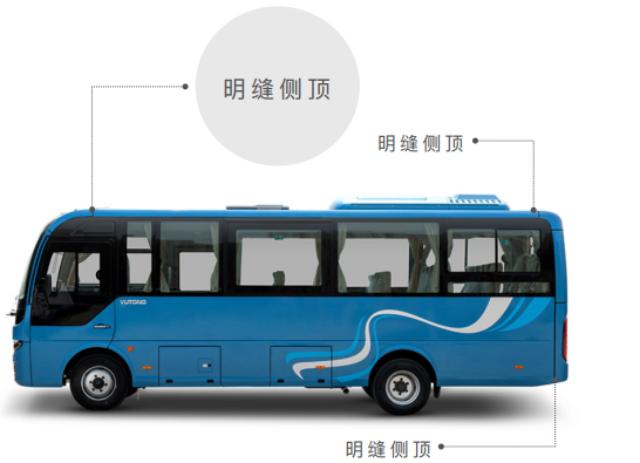

在大客车车身制造领域,工艺技术的不断创新是推动行业发展的关键动力。其中,明缝侧顶工艺作为一项具有创新性的技术,正逐渐受到普遍关注和应用。定川机电凭借多年累积的制造生产设备经验,在专业客车车身冷弯、拉弯、辊轧件设备及制造方面展现出突出的实力,尤其在明缝侧顶工艺上取得了明显成果,为客车制造业带来了新的发展机遇。定川机电凭借多年在客车车身冷弯、拉弯、辊轧件设备及制造领域的深厚积累,通过定制化设备、高难度技术攻关以及配套量身打造,为车顶侧蒙皮的生产提供了高效、可靠的解决方案,推动了整个行业的技术进步。

带流水槽一体式侧顶蒙皮的优势:1. 提升生产效率,通过将流水槽与侧顶蒙皮一体成型,该工艺明显减少了传统焊接、打磨等多道工序,从而提高了整体生产效率。一次性成型不仅节省时间,还降低了人力成本,使得企业能够以更快速度响应市场需求。2. 改善产品质量,由于不再需要人工焊接,避免了焊接过程对材料表面的损伤,从而提升了产品外观质量。同时,一体化结构使得产品在使用过程中更加稳定,降低了因拼接不当引起的问题风险。3. 降低材料损耗,新工艺通过减少拼接环节,有效降低材料浪费。此外,一次性成型还减少了因后续加工产生的不必要废料,为企业节省成本,同时也符合环保理念。定制化的辊轧件设备,能够根据客户的特定需求进行灵活的生产调整。

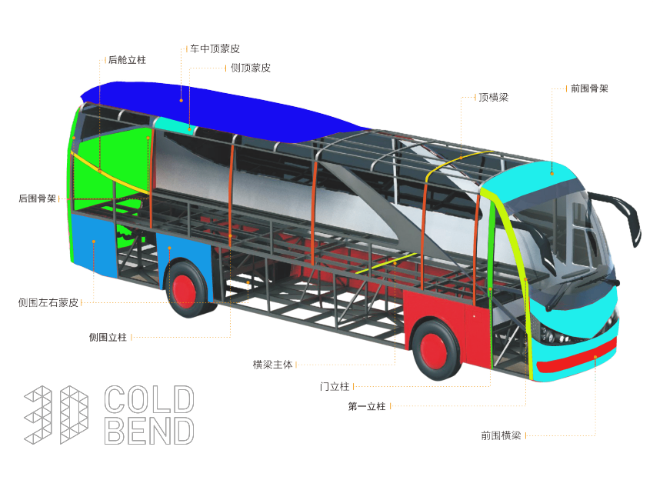

侧围蒙皮的制造工艺:侧围蒙皮通常采用薄板辊轧成型,其宽度由客车的侧面高度决定。为了减小侧围蒙皮的平行变形和行车振动噪音,通过设计专门的辊轧平型机和模具进行整体辊轧及拉伸,使侧围蒙皮产生 0.8 - 1‰的相对伸长量。这种工艺使得侧围蒙皮外观平直、美观,在固定方式上,可以采用单面点焊焊接固定或者涂胶粘接。对比其他工艺:与焊接、铆接等传统连接工艺相比,粘接技术不仅能实现相同或不同材料之间的连接,达到减轻重量、降低能耗、简化组装工序的效果,还能提高结构的韧性、耐疲劳性、抗冲击性和耐腐蚀性。车中顶蒙皮辊压件,经纵向辊轧,减少车身振动和噪音。整体式辊轧生产设备配套

针对复杂的辊压件设计,我司通过技术攻关实现了生产工艺的标准化。双辊蒙皮成型模具

大客车辊压件的种类:车门框成型机,门框作为客车的开合部件,其强度和密封性能直接关联到乘客乘车的安全与舒适,通常采用冲压和辊轧技术相结合的方式制造。车厢板成型机,车厢板的成型需要考虑美观设计与实用性,采用高性能的辊轧成型设备,保证成品表面平滑且无裂纹。全方面蒙皮产品,包括左右围蒙皮、顶端蒙皮和车中顶蒙皮等。蒙皮用于包裹车辆的整体结构,起到保护和美化的作用。在这些产品中,整体蒙皮的开发尤为重要,其生产工艺的改进不仅能提高客车的外观质量,也能够明显提升其安全性。双辊蒙皮成型模具