商机详情 -

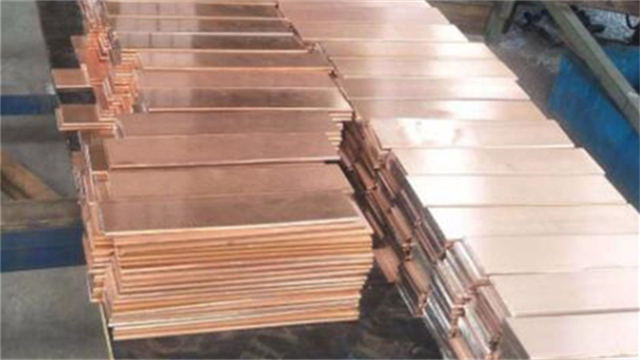

浙江异型铜排

铜排的尺寸规格与范围:铜排在尺寸规格方面具有大规模的范围。其宽度通常处于 10~120mm 之间,厚度则在 3~12mm 。这些常见的尺寸规格能够满足大多数常规电气设备和电力系统的需求。在实际应用中,不同的电气设备和电力工程项目,对铜排的尺寸要求会有所不同。例如,在一些小型的电气控制柜中,可能会使用宽度较窄、厚度较薄的铜排;而在大型的变电站、高压配电柜等设备中,由于需要承载更大的电流,往往会选用宽度更宽、厚度更厚的铜排。除了这些标准规格,为了满足一些特殊的应用场景和客户的个性化需求,铜排还可以进行定制生产。比如在一些超高压设备中,可能需要使用超厚的铜排,以确保能够承受极高的电压和大电流的传输要求,通过定制生产,能够为这些特殊项目提供合适的铜排解决方案。大型工厂的配电系统中,铜排的用量通常较大吗?浙江异型铜排

铜排的钝化处理工艺:钝化处理是提高铜排耐腐蚀性的有效手段,其工艺过程有着严格的规范。钝化处理通常是将铜排浸入特定的钝化液中,如铬酸盐钝化液、无铬钝化液等,通过化学反应在铜排表面形成一层致密的钝化膜。这层钝化膜能够隔绝铜排与空气、水分及其他腐蚀性介质的接触,从而减缓铜排的氧化和腐蚀速度。铬酸盐钝化液形成的钝化膜性能优良,但由于铬元素的环保问题,无铬钝化液逐渐得到大规模应用。无铬钝化液以其环保特性,符合现代工业的绿色发展理念,虽然成本相对较高,但在耐腐蚀性方面也能达到较好的效果。钝化处理后的铜排,表面会呈现出均匀的钝化膜颜色,如淡黄色或无色,且膜层附着力强,不易脱落,能够有效提升铜排在各种环境下的耐腐蚀性。浙江异型铜排铜排表面出现划痕,是否会影响其正常使用?

铜排在电解槽中的导电应用:电解槽是电解生产中的重要设备,铜排在电解槽中作为导电母线,承担着传输大电流的重要任务。电解过程需要将强大的直流电通过电解槽中的电极,使电解质发生化学反应,而铜排则是连接电源与电解槽电极的关键导电部件。为了减少电流传输过程中的损耗,电解槽中使用的铜排通常采用大截面的高纯度铜排,以降低电阻。铜排与电极的连接部位要牢固可靠,接触电阻小,常用螺栓连接并涂抹导电膏,确保电流能够顺畅通过。由于电解槽周围环境可能存在电解液飞溅等情况,铜排需要具备一定的耐腐蚀性,表面可进行镀锡或涂覆防腐涂料处理。铜排在电解槽中的稳定导电应用,是保证电解生产效率和产品质量的重要因素。

铜排的表面处理工艺(镀锡):镀锡是铜排表面处理中一种较为常见且重要的方式。当铜排表面镀上一层锡后,首先在防氧化方面,能够提高铜排的抗氧化能力。锡层就如同给铜排穿上了一层 “防护铠甲”,有效阻止了空气中的氧气与铜排表面的铜发生化学反应,从而减缓了铜排的氧化速度,延长了铜排的使用寿命。在焊接性方面,镀锡后的铜排,其表面的焊接性能得到了明显增强。由于锡的熔点相对较低,且与其他金属的亲和性较好,在进行焊接操作时,能够更容易地与焊料融合,形成牢固的焊接连接,提高了焊接的质量和可靠性,使得铜排在电气连接的焊接工艺中能够更好地发挥作用,大规模应用于需要频繁进行焊接操作的电气设备组装和维修等领域。定期检查铜排的固定螺丝是否松动很重要!

铜排的绝缘支撑件选择:在电气系统中,铜排需要通过绝缘支撑件进行固定和支撑,以保证铜排与其他部件之间的绝缘距离,因此绝缘支撑件的选择至关重要。绝缘支撑件的材质通常有环氧玻璃布板、聚四氟乙烯、陶瓷等。环氧玻璃布板具有良好的机械强度和绝缘性能,耐温性较好,大规模应用于一般电气设备中的铜排支撑。聚四氟乙烯具有优异的耐腐蚀性和绝缘性能,耐高低温性能突出,适合在腐蚀性环境或温度变化较大的场合使用。陶瓷绝缘支撑件则具有极高的绝缘强度和耐高温性能,适用于高压、高温环境下的铜排支撑。选择绝缘支撑件时,要根据铜排的规格、工作环境的温度、湿度、腐蚀性等因素综合考虑,确保绝缘支撑件能够承受铜排的重量和工作时产生的力,同时满足绝缘性能要求,保障电气系统的安全运行。选择铜排时,应考虑其厚度和宽度是否符合设计标准;浙江异型铜排

铜排的导电性能是否会受周围磁场影响?浙江异型铜排

铜排的电化学腐蚀及防护:铜排在潮湿、有腐蚀性介质的环境中容易发生电化学腐蚀,影响其性能和使用寿命,因此需要采取有效的防护措施。电化学腐蚀是由于铜排表面形成微电池,发生氧化还原反应导致的,表现为铜排表面出现铜绿等腐蚀产物。为防止电化学腐蚀,首先可以采用表面处理方法,如镀锡、镀锌、镀铬等,这些金属镀层能够形成一层致密的保护膜,阻止铜与腐蚀介质接触,同时镀层金属的电极电位比铜低,能够优先被腐蚀,保护铜排基体。其次,可以采用涂覆防腐涂料的方式,如环氧防腐涂料、聚氨酯防腐涂料等,涂料形成的涂层能够隔绝腐蚀介质,起到防护作用。此外,在使用环境中,保持环境干燥、通风,减少腐蚀性气体和液体的存在,也是防止铜排电化学腐蚀的重要措施,通过综合防护,能够有效减缓铜排的腐蚀速度,延长其使用寿命。浙江异型铜排