商机详情 -

江西铜管加工

铜管的故障检测技术及应用:及时准确地检测铜管的故障,对于保障其正常运行至关重要,目前有多种成熟的检测技术在实践中应用。超声波检测技术通过向铜管内部发射超声波,根据反射波的特性判断管壁是否存在裂纹、腐蚀等缺陷,这种技术操作简便、检测精度高,大规模应用于工业管道的定期检测中。涡流检测技术则利用电磁感应原理,通过检测铜管表面涡流的变化来发现表面及近表面的缺陷,适用于检测铜管的磨损、划痕等问题,在空调制冷系统的铜管检测中经常使用。压力测试技术是一种传统但有效的方法,通过向铜管内施加一定的压力并保持一段时间,观察压力变化情况来判断是否存在泄漏,常用于新安装铜管的密封性检测。此外,红外热成像技术能通过检测铜管表面的温度分布,发现因内部堵塞或腐蚀导致的散热不均问题,为故障排查提供直观的图像依据,在大型工业管道系统的检测中发挥着重要作用。铜管在船舶制造中能抵抗海水的腐蚀。江西铜管加工

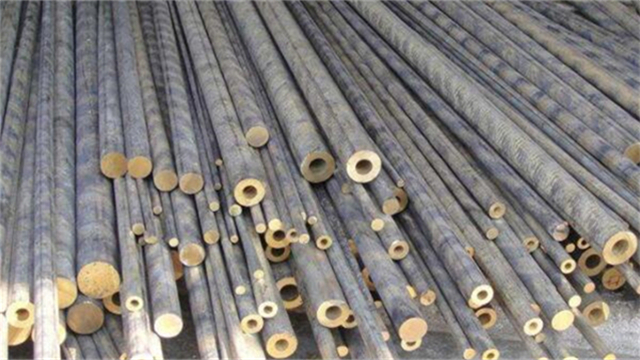

不同管径铜管的应用场景差异:不同管径的铜管在应用场景上存在明显差异,合理选择管径是确保其发挥好的性能关键。小口径铜管(通常指外径小于 10 毫米)因其体积小、灵活性高,常用于电子设备内部的线路保护和液体传输,如智能手机、笔记本电脑的散热铜管,以及医疗器械中的微型输液管道。中等口径铜管(外径在 10 毫米至 50 毫米之间)应用范围较广,在建筑中的供水支管、空调的制冷剂管道、汽车的油路管道等领域都能看到它们的身影,既能满足一般的流量需求,又不会占用过多空间。大口径铜管(外径大于 50 毫米)则适用于需要大流量传输的场合,如大型建筑的主供水管道、工业生产中的大型设备冷却系统、城市集中供暖的主管道等,其较大的内径能保证液体或气体的高效传输,同时凭借自身的强度和耐腐蚀性,确保系统的稳定运行。山东H90黄铜铜管铜管的热膨胀系数较小,温度变化时尺寸波动不大。

铜管的市场现状与发展趋势:当前,铜管市场呈现出稳定发展的态势。从市场需求来看,建筑、制冷空调、电子电器等行业对铜管的需求量较大,随着这些行业的不断发展,铜管的市场需求也在持续增长。在生产方面,全球铜管生产企业众多,分布较为大规模,一些大型企业具备先进的生产技术和设备,能够生产出高质量、高精度的铜管产品。从技术发展趋势来看,铜管生产正朝着智能化、自动化方向迈进,通过引入先进的控制系统和生产设备,提高生产效率和产品质量稳定性。同时,为了满足不同行业的特殊需求,新型合金铜管的研发也在不断推进,这些新型铜管在性能上更加优异,如具有更高的强度、更好的耐腐蚀性等。此外,随着环保意识的增强,铜管的回收利用技术也在不断完善,提高了资源的利用率,符合可持续发展的要求。

不同壁厚铜管的抗压性能差异:铜管的壁厚不同,其抗压性能存在明显差异,这决定了它们在不同压力环境下的应用。薄壁铜管(壁厚通常小于 1 毫米)抗压性能相对较弱,适用于低压环境,如家用电器的冷却管道、小型仪器的液体传输管道等,这些场景对管道的压力要求较低,薄壁铜管的轻便性和低成本优势得以体现。中壁铜管(壁厚在 1 毫米至 3 毫米之间)具有适中的抗压性能,大规模应用于建筑中的供水管道、空调的制冷剂管道等,能够满足一般的压力需求,同时在重量和成本之间取得平衡。厚壁铜管(壁厚大于 3 毫米)抗压性能强,适用于高压环境,如工业生产中的高压液压管道、大型锅炉的连接管道等,能够承受较高的压力,保证高压流体的安全传输。铜管在运输过程中,需固定好防止相互碰撞。

铜管与航空模型制作的结合:航空模型对材料的强度、重量和精度要求严格,铜管在模型制作中的应用展现出独特优势。在模型飞机的起落架制作中,选用薄壁铜管弯曲成型,其强度能支撑模型的重量,同时较轻的重量不会过多增加模型的负荷,保证飞行性能。在模型发动机的燃油输送管道中,铜管的耐油性和密封性防止燃油泄漏,其细小的管径适应模型内部紧凑的空间布局,确保燃油顺畅输送到发动机。此外,在模型的翼型骨架部分,通过对铜管进行精密加工,使其既具有足够的刚性维持机翼形状,又能减轻整体重量,让航空模型在飞行时更加稳定,适合用于竞赛或展示。高温环境下,铜管的机械性能会有一定程度的下降。四川无氧铜管

铜管的重量较轻,在某些安装场景更具优势。江西铜管加工

铜管的成本构成及影响因素:铜管的成本由多个方面构成,且受多种因素影响。原材料成本是其中的重要部分,铜价的波动直接影响铜管的生产成本,而铜价又受全球矿产资源储量、开采难度、市场供需关系等因素影响。加工成本也占据一定比例,包括熔炼、轧制、拉伸、表面处理等工艺环节的费用,不同的加工工艺和精度要求会导致加工成本差异较大,例如高精度的电子用铜管加工成本远高于普通建筑用铜管。此外,运输成本、包装成本、人工成本以及企业的管理成本等也会计入铜管的总成本。市场需求的变化也会影响铜管的价格,当需求旺盛而供给不足时,价格可能上涨;反之,价格可能下降。同时,汇率波动对于进出口铜管的成本也有一定影响,这些因素共同作用,构成了铜管的成本。江西铜管加工