商机详情 -

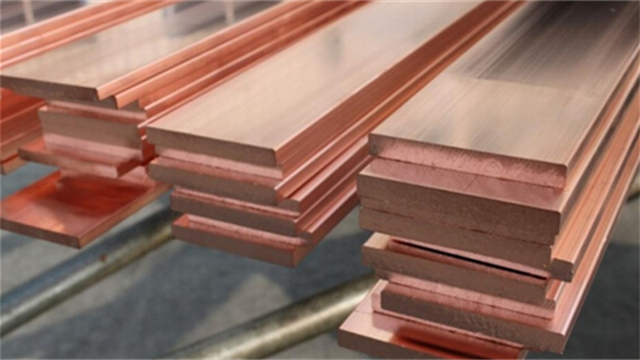

江苏镀镍铜排批发价

铜排的机械加工精度控制:铜排的机械加工精度对其性能和安装质量影响明显,因此需要严格控制加工过程中的各项精度指标。在尺寸精度方面,铜排的厚度、宽度误差需控制在 ±0.1mm 以内,长度误差控制在 ±1mm 以内,这需要高精度的轧制和切割设备来实现,如数控切割机能够保证切割面的垂直度和尺寸准确性。表面粗糙度是另一项关键指标,铜排表面的粗糙度应控制在 Ra1.6μm 以下,过于粗糙的表面会增加接触电阻,影响导电性能,可通过精密抛光工艺降低表面粗糙度,使铜排表面光滑平整。此外,折弯加工的角度精度需控制在 ±0.5° 以内,折弯半径符合设计要求,避免因角度偏差导致安装困难或连接不良。通过先进的加工设备和严格的质量检测,确保铜排的机械加工精度满足实际应用需求。铜排与陶瓷绝缘子配合,适用于高压电路系统;江苏镀镍铜排批发价

铜排的无损检测方法:为了确保铜排的质量和性能,在生产和使用过程中常采用无损检测方法对其进行检测。常见的无损检测方法有超声波检测、涡流检测、射线检测等。超声波检测是利用超声波在铜排内部传播时的反射和折射现象,检测铜排内部是否存在裂纹、气孔、夹杂等缺陷,具有检测深度大、灵敏度高的特点,适用于检测铜排的内部质量。涡流检测则是通过检测铜排表面因涡流效应产生的磁场变化,来判断铜排表面是否存在裂纹、划伤等缺陷,操作简便、检测速度快,适合对铜排表面质量进行快速检测。射线检测是利用射线穿透铜排时的衰减差异,通过胶片或数字成像设备记录缺陷影像,能够清晰地显示铜排内部的缺陷形状和位置,但成本相对较高,多用于对重要铜排的关键部位进行检测。这些无损检测方法能够在不损坏铜排的前提下,准确发现其内部和表面的缺陷,保证铜排的质量。江苏镀镍铜排批发价铜排表面的镀层脱落,会影响其整体的导电效果。

铜排与电缆的性能对比及应用场景差异:铜排和电缆在电气系统中都承担着传输电能的重要任务,但它们的性能特点决定了各自不同的应用场景。在散热性方面,铜排具有明显优势。由于其结构相对简单,表面积较大,且与空气的接触面积广,在电流通过时产生的热量能够更快速地散发到周围环境中,因此非常适合大电流、低电压的场景,如在配电柜母线中,大量的电流需要在短距离内高效传输,铜排能够很好地满足这一需求,确保电力分配的稳定和高效。而电缆则具有更好的灵活性,它可以根据实际需要进行弯曲、拉伸等操作,能够适应各种复杂的布线环境,特别适合长距离传输。在一些需要穿越不同区域、绕过障碍物的电力传输项目中,电缆能够凭借其灵活的特性,方便地进行安装和铺设,将电能从发电端稳定地传输到较远的用电端,满足不同场景下的电力传输需求。

铜排的材质奥秘:铜排所选用的铜材,对其性能起着决定性作用。在众多铜材中,高纯度铜是主流之选,例如 T2 紫铜,它的含铜量极高,达到了≥99.9% 。如此高的纯度,使得铜排具备了极为出色的导电性能。除了纯铜,在一些特定的应用场景下,为了进一步优化铜排的某些性能,比如增强其强度、提高耐腐蚀性等,会在铜中添加少量的其他元素,从而形成铜合金排。这些合金元素的加入,就像是给铜排注入了特殊的 “能力”,让它能够更好地适应复杂多变的工作环境,满足不同行业对铜排性能的多样化需求。铜排常用于船舶电气系统,适应一定的颠簸环境;

铜排设计中的力学考量:在铜排的设计过程中,力学因素是不可忽视的重要环节。铜排不只要满足导电性能要求,还需承受自身重量、外部振动以及短路时产生的电动力等多种力的作用。短路电动力是一种瞬间产生的强大冲击力,其大小与电流平方成正比,若铜排设计时未充分考虑这种力,可能会导致铜排变形、连接松动甚至断裂,引发严重的电气故障。因此,设计人员需要通过精确计算,确定铜排的截面尺寸和支撑间距,确保铜排在短路情况下能够承受电动力的冲击。同时,对于较长的铜排,还需考虑其自身重量产生的弯曲应力,合理设置支撑点,避免因长期受力而产生塑性变形,保障铜排在整个使用寿命周期内的结构稳定性和安全性。铜排在长期使用后,表面可能会出现变色现象;江苏镀镍铜排批发价

铜排的长期过载会缩短使用寿命。江苏镀镍铜排批发价

铜排在电镀行业中的应用:电镀行业中,直流电源的传输和分配离不开铜排的支持。电镀过程需要大电流的直流电源,铜排以其优异的导电性能,成为连接电镀电源与电镀槽之间的理想导电材料。在电镀车间,铜排从电源输出端引出,连接到各个电镀槽的电极上,为电镀过程提供稳定的电流。由于电镀车间环境通常较为潮湿,且空气中可能含有酸碱雾气,因此对铜排的抗腐蚀性能要求较高。一般会对铜排进行表面处理,如镀锡或涂覆耐酸碱涂料,以增强其抗腐蚀能力。同时,铜排的布置要远离电镀槽的液面,避免被电解液溅到,并且要固定牢固,防止因碰撞等原因导致连接松动,确保电镀过程中电流的稳定传输,保证电镀产品的质量。江苏镀镍铜排批发价