商机详情 -

嘉定区附近可靠性分析结构图

随着工业4.0与人工智能技术的发展,可靠性分析正从“单点优化”向“全生命周期智能管理”演进。数字孪生技术通过构建物理设备的虚拟镜像,可实时模拟不同工况下的可靠性表现,为动态决策提供依据;边缘计算与5G技术使设备状态数据实现低延迟传输,支持远程实时诊断与预测性维护;而基于深度学习的故障预测模型,可自动从海量数据中提取特征,突破传统统计方法的局限性。然而,可靠性分析也面临数据隐私、模型可解释性等挑战。例如,医疗设备故障预测需平衡数据共享与患者隐私保护;自动驾驶系统可靠性验证需解决“黑箱模型”的决策透明度问题。未来,可靠性分析将与区块链、联邦学习等技术深度融合,构建安全、可信的工业数据生态,为智能制造提供更强大的可靠性保障。可靠性分析为产品召回风险提供早期预警。嘉定区附近可靠性分析结构图

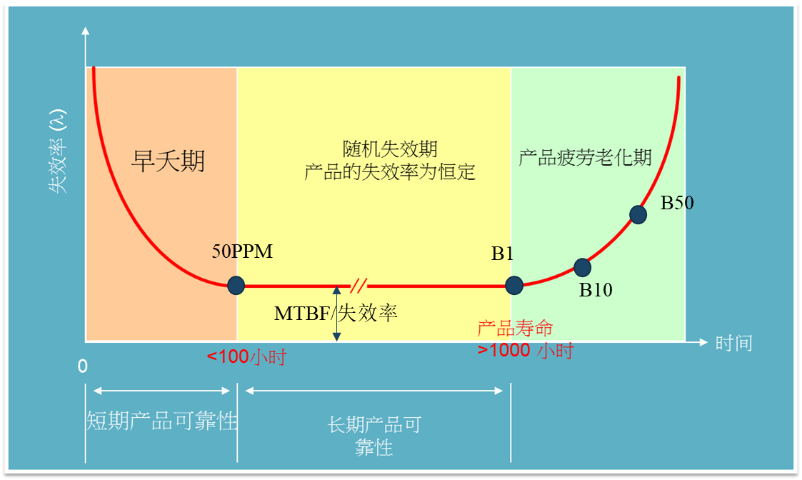

可靠性分析是一门研究系统、产品或组件在规定条件下和规定时间内,完成规定功能能力的学科。它不仅只关注产品能否正常工作,更深入探究产品在各种复杂环境下持续稳定运行的可能性。在现代工业和社会发展中,可靠性分析具有极其重要的意义。以航空航天领域为例,航天器一旦发射升空,面临着极端的空间环境,如高辐射、强温差等,任何一个微小部件的故障都可能导致整个任务的失败,造成巨大的经济损失和声誉损害。在医疗行业,心脏起搏器等植入式医疗设备的可靠性直接关系到患者的生命安全。通过可靠性分析,可以提前识别产品潜在的故障模式和风险因素,采取针对性的改进措施,从而提高产品的可靠性和安全性,保障人们的生命财产安全和社会稳定运行。宝山区智能可靠性分析服务分析精密仪器抗电磁干扰能力,评估测量数据可靠性。

可靠性分析的方法论体系涵盖定性评估与定量建模两大维度。定性方法如故障模式与影响分析(FMEA)通过专门使用人员经验识别潜在失效模式及其影响严重度,适用于设计初期风险筛查;而定量方法如故障树分析(FTA)则通过布尔逻辑构建系统故障路径,结合概率论计算顶事件发生概率。蒙特卡洛模拟作为概率设计的重要工具,通过随机抽样技术处理多变量不确定性问题,在核电站安全评估、金融风险控制等领域得到广泛应用。值得注意的是,不同方法的选择需结合系统特性:机械系统常采用威布尔分布拟合寿命数据,电子系统则更依赖指数分布或对数正态分布模型。近年来,贝叶斯网络与机器学习算法的融合,使得可靠性分析能够处理非线性、高维度数据,为复杂系统提供了更精细的可靠性建模手段。

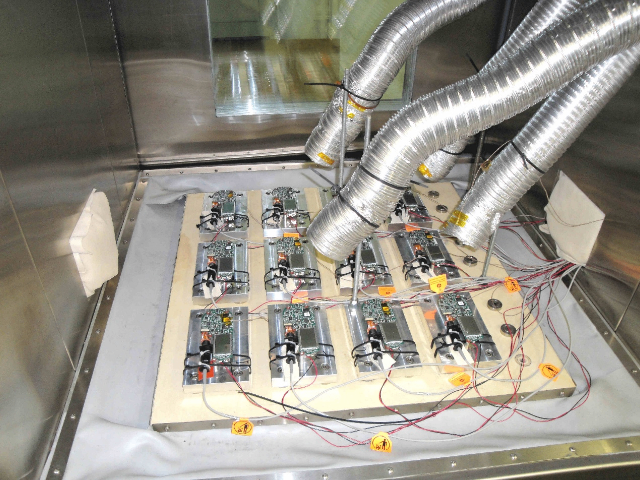

制造过程中的工艺波动是可靠性问题的主要诱因之一。可靠性分析通过统计过程控制(SPC)、过程能力分析(CPK)等工具,对关键工序参数(如焊接温度、注塑压力)进行实时监控,确保生产一致性。例如,在半导体封装中,通过监测引线键合的拉力测试数据,当CPK值低于1.33时自动触发设备校准,避免虚焊导致的早期失效;在汽车零部件加工中,通过在线测量系统实时采集尺寸数据,结合控制图分析发现某台机床主轴磨损导致尺寸超差,及时更换主轴后产品合格率回升至99.8%。此外,可靠性分析还支持制造缺陷的根因分析(RCA)。某电子厂发现某批次产品不良率突增,通过故障树分析锁定问题根源为某供应商的电容耐压值不足,随即更换供应商并加强来料检验,将不良率从2%降至0.05%,实现质量闭环管理。可靠性分析验证产品在电磁环境中的抗干扰性。

金属可靠性分析是针对金属材料及其制品在特定使用条件下,评估其保持规定性能、避免失效或故障的能力的过程。金属作为现代工业的基础材料,广泛应用于航空航天、汽车制造、能源开发、建筑结构等众多领域,其可靠性直接关系到产品的安全性、耐久性和经济性。通过金属可靠性分析,可以深入了解金属材料在不同环境下的性能变化规律,预测其使用寿命,为产品的设计、选材、制造及维护提供科学依据。这不仅有助于提升产品质量,降低故障率,还能减少资源浪费,推动可持续发展。轴承可靠性分析关注磨损程度和润滑效果影响。嘉定区附近可靠性分析结构图

测试轮胎在不同路况下的磨损率,分析行驶安全可靠性。嘉定区附近可靠性分析结构图

制造业是智能可靠性分析的主要试验场。西门子通过数字孪生技术构建工厂设备的虚拟副本,结合生成对抗网络(GAN)模拟极端工况,提前识别产线瓶颈,使设备综合效率(OEE)提升25%。能源领域,国家电网利用联邦学习框架整合多区域变压器数据,在保护数据隐私的前提下训练全局故障预测模型,将设备停机时间减少40%。交通行业,特斯拉通过车载传感器网络与边缘计算,实时分析电池组温度、电压数据,结合迁移学习技术实现跨车型的故障预警,其动力电池故障识别准确率达98%。这些案例表明,智能可靠性分析正在重塑各行业的运维模式,推动从“经验驱动”到“数据驱动”的跨越。嘉定区附近可靠性分析结构图