商机详情 -

江苏制造可靠性分析

在航空航天领域,金属可靠性分析至关重要。以火箭发动机的涡轮盘为例,涡轮盘在高温、高压和高速旋转的极端条件下工作,对金属材料的可靠性要求极高。通过对涡轮盘所用金属材料进行多方面的可靠性分析,包括材料的性能测试、失效模式分析、疲劳寿命评估等,可以确保涡轮盘在设计寿命内安全可靠地运行。在汽车制造行业,金属可靠性分析同样发挥着重要作用。例如,汽车底盘的悬挂系统中的金属弹簧,需要承受车辆的重量和行驶过程中的各种冲击载荷。通过对弹簧金属材料的可靠性分析,可以优化弹簧的设计参数,提高弹簧的疲劳寿命,确保车辆行驶的平稳性和安全性。在电子设备领域,金属引脚和连接器的可靠性直接影响电子设备的性能和稳定性。对金属引脚和连接器进行可靠性分析,可以防止因接触不良、腐蚀等问题导致的电子设备故障。可靠性分析结合大数据,提升预测产品寿命准确性。江苏制造可靠性分析

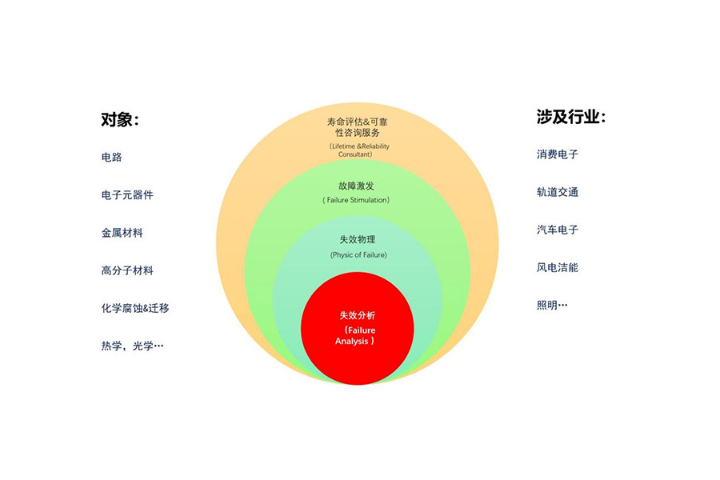

可靠性分析涵盖多种方法和技术,其中常用的是故障模式与影响分析(FMEA)、故障树分析(FTA)以及可靠性预测。FMEA通过系统地识别每个组件的潜在故障模式,评估其对系统整体性能的影响,从而确定关键部件和需要改进的领域。FTA则采用逻辑树状图的形式,从系统故障出发,追溯可能导致故障的底层事件,帮助工程师理解故障发生的路径和原因。可靠性预测则基于历史数据和统计模型,估算系统在未来一段时间内的失效概率,为维护计划和备件库存提供科学依据。这些方法各有侧重,但通常相互补充,共同构成一个多方面的可靠性分析框架。江苏制造可靠性分析可靠性分析优化产品维护计划,降低运维成本。

在金属产品设计阶段,可靠性分析是确保产品满足性能要求、延长使用寿命、降低维护成本的关键环节。通过可靠性设计,工程师可以在设计初期就考虑金属材料的选用、结构布局、制造工艺等因素对可靠性的影响。例如,选择具有高耐蚀性的合金材料,采用合理的结构设计以减少应力集中,优化制造工艺以降低内部缺陷等。同时,利用可靠性分析方法,如故障模式与影响分析(FMEA)、可靠性预测等,可以识别潜在的设计缺陷,提前采取改进措施,提高产品的固有可靠性。此外,可靠性分析还能为产品的维护策略制定提供依据,如确定合理的检修周期、更换部件的时机等。

在产品设计阶段,可靠性分析起着至关重要的指导作用。设计人员需要根据产品的使用要求和预期寿命,确定合理的可靠性目标和指标。通过对产品的功能、结构和工作环境进行多方面分析,运用可靠性分析方法识别潜在的设计缺陷和故障风险。例如,在设计电子产品时,要考虑电子元件的选型、电路板的布局以及散热设计等因素对产品可靠性的影响。对于一些关键部件,可以采用冗余设计的方法,即增加备用部件,当主部件出现故障时,备用部件能够立即投入工作,从而提高产品的可靠性。同时,设计人员还需要进行可靠性试验设计,制定合理的试验方案,通过模拟实际使用环境对产品进行试验验证,及时发现设计中存在的问题并进行改进。在产品设计阶段充分考虑可靠性因素,可以从源头上提高产品的可靠性,减少后期维修和更换的成本。可靠性分析帮助企业制定合理的产品保质期。

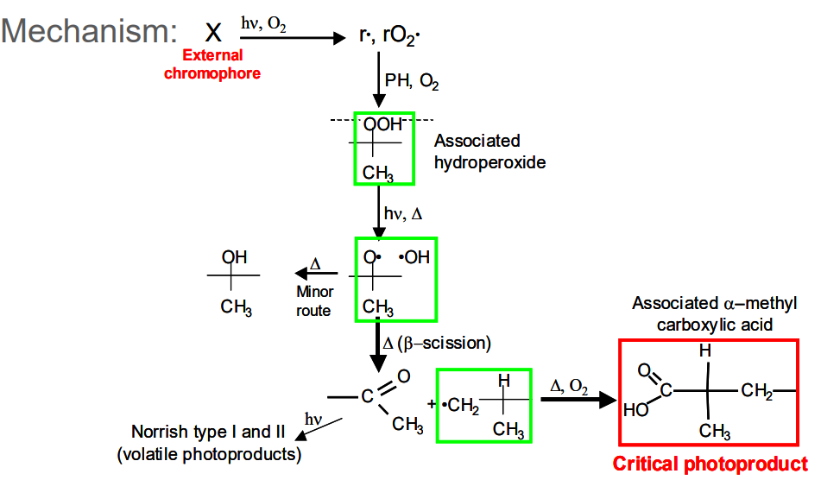

随着工业4.0与人工智能技术的发展,可靠性分析正从“单点优化”向“全生命周期智能管理”演进。数字孪生技术通过构建物理设备的虚拟镜像,可实时模拟不同工况下的可靠性表现,为动态决策提供依据;边缘计算与5G技术使设备状态数据实现低延迟传输,支持远程实时诊断与预测性维护;而基于深度学习的故障预测模型,可自动从海量数据中提取特征,突破传统统计方法的局限性。然而,可靠性分析也面临数据隐私、模型可解释性等挑战。例如,医疗设备故障预测需平衡数据共享与患者隐私保护;自动驾驶系统可靠性验证需解决“黑箱模型”的决策透明度问题。未来,可靠性分析将与区块链、联邦学习等技术深度融合,构建安全、可信的工业数据生态,为智能制造提供更强大的可靠性保障。电子元件可靠性分析需考量高低温环境下的表现。长宁区加工可靠性分析结构图

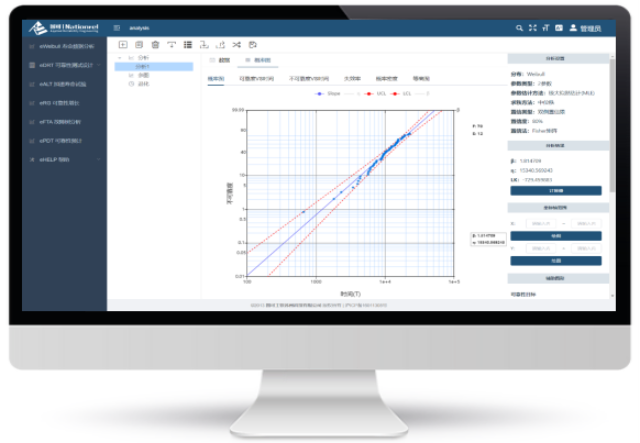

统计数控机床加工精度变化,分析设备加工可靠性。江苏制造可靠性分析

可靠性分析是工程和科学领域中一项至关重要的技术,旨在评估系统、组件或产品在特定条件下和规定时间内,完成预定功能的能力。这种分析不仅关注产品能否正常工作,更强调其在整个生命周期内持续稳定运行的可能性。在复杂系统中,如航空航天、汽车制造、电力传输以及信息技术等领域,可靠性分析尤为关键,因为它直接关系到人员安全、经济成本以及企业声誉。通过可靠性分析,工程师可以识别潜在故障模式,预测系统失效概率,从而在设计阶段就采取措施提升系统的稳健性。此外,可靠性分析还是产品认证、质量保证和风险管理的重要依据,有助于企业满足行业标准和法规要求,增强市场竞争力。江苏制造可靠性分析