商机详情 -

上海本地可靠性分析

可靠性分析具有明显的系统性与综合性特点。它并非孤立地看待产品或系统的某一个部件,而是将整个产品或系统视为一个有机的整体。从系统的角度来看,任何一个组成部分的故障都可能对整个系统的性能和可靠性产生影响。例如,在一架飞机的设计中,发动机、机翼、起落架等各个子系统相互关联、相互影响。可靠性分析需要综合考虑这些子系统之间的相互作用,评估它们在各种工况下的协同工作能力。同时,可靠性分析还综合了多个学科的知识和技术,包括工程力学、电子学、材料科学、统计学等。在分析电子产品的可靠性时,既要考虑电子元件的电气性能,又要关注其机械结构、散热情况以及所使用材料的耐久性等因素。通过这种系统性和综合性的分析方法,能够更多方面、准确地评估产品或系统的可靠性,为设计和改进提供科学依据。可靠性分析为新能源电池安全性能提供科学评估。上海本地可靠性分析

工业领域对可靠性分析的需求贯穿产品全生命周期。在汽车制造业,可靠性分析支撑着从零部件验证到整车耐久性测试的完整流程:通过盐雾试验评估车身防腐性能,利用振动台模拟道路颠簸对底盘的影响,结合可靠性增长试验持续优化设计缺陷。电力行业则通过可靠性为中心的维护(RCM)策略,对变压器、断路器等关键设备进行状态监测,结合故障率数据制定差异化检修计划,有效降低非计划停机损失。在半导体制造中,晶圆厂通过统计过程控制(SPC)与可靠性分析结合,实时监测蚀刻、光刻等工艺参数波动,将芯片良率提升至99.9%以上。这些实践表明,可靠性分析不仅是质量控制的工具,更是企业提升竞争力、实现精益生产的关键要素。上海本地可靠性分析对阀门进行开闭寿命测试,分析流体控制可靠性。

可靠性分析是评估产品、系统或流程在规定条件下、规定时间内完成预定功能能力的系统性方法,其关键目标是通过量化风险、预测故障模式,为设计优化、维护策略制定提供科学依据。在工业领域,可靠性直接关联产品寿命、安全性和经济性。例如,航空航天设备若因可靠性不足导致空中故障,可能引发灾难性后果;消费电子产品若频繁故障,则会严重损害品牌声誉。可靠性分析通过故障模式与影响分析(FMEA)、故障树分析(FTA)等工具,将定性经验转化为定量数据,帮助工程师识别薄弱环节。例如,汽车制造商通过分析发动机历史故障数据,发现某型号活塞环磨损率超标,进而优化材料配方,将平均故障间隔里程(MTBF)提升30%。这种“预防优于修复”的思维,使可靠性分析成为现代工业质量管理的基石。

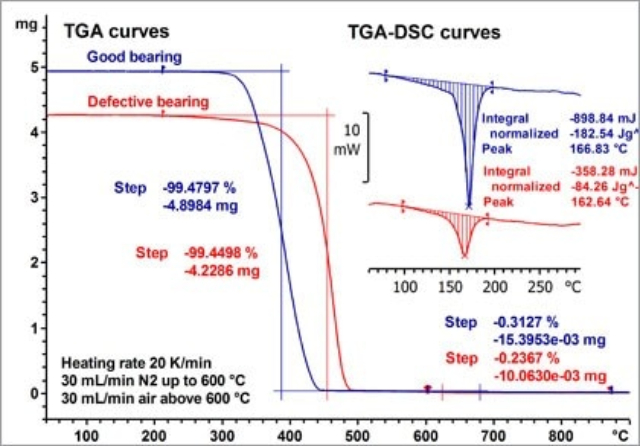

金属材料广泛应用于航空航天、汽车制造、机械工程、电子设备等众多关键领域,其可靠性直接关系到整个产品或系统的性能、安全性和使用寿命。在航空航天领域,飞机结构中的金属部件承受着巨大的载荷、复杂的应力以及极端的环境条件,如高温、低温、高湿度和强腐蚀等。一旦金属材料出现可靠性问题,可能导致飞机结构失效,引发严重的空难事故。在汽车制造中,发动机、传动系统等关键部件多由金属制成,金属的可靠性影响着汽车的动力性能、行驶安全和使用寿命。随着科技的不断发展,对金属材料的性能要求越来越高,金属可靠性分析成为确保产品质量和安全的重要环节。通过对金属材料进行可靠性分析,可以提前发现潜在的问题,采取有效的改进措施,提高产品的可靠性和稳定性,降低故障发生的概率,减少经济损失和社会危害。可靠性分析评估原材料波动对产品质量的影响。

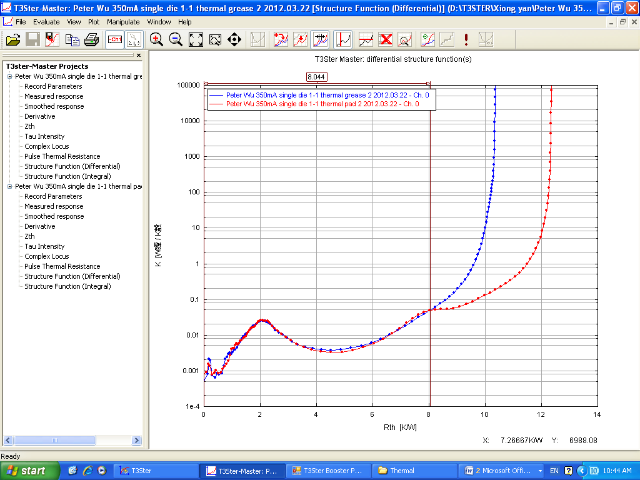

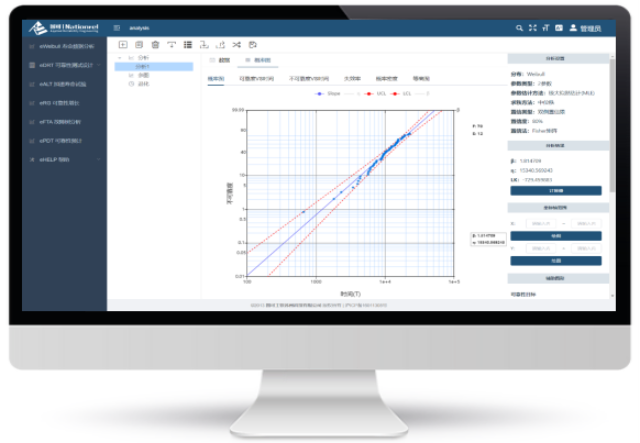

制造过程中的工艺波动是导致产品可靠性下降的主要因素之一。可靠性分析通过统计过程控制(SPC)、过程能力分析(CPK)等工具,对关键工序参数(如焊接温度、注塑压力)进行实时监控,确保生产一致性。例如,在SMT贴片工艺中,通过监测锡膏印刷厚度、元件贴装位置等参数的CPK值,可及时发现设备漂移或物料异常,避免虚焊、短路等缺陷流入下一工序。此外,可靠性分析还支持制造缺陷的根因分析(RCA)。某电子厂发现某批次产品不良率突增,通过故障树分析锁定问题根源为某台贴片机吸嘴磨损导致元件偏移,更换吸嘴后不良率归零。这种“数据驱动”的质量管控模式,使制造过程从“事后检验”转向“事前预防”,大幅降低返工成本与市场投诉风险。可靠性分析为绿色产品设计提供可持续性依据。普陀区附近可靠性分析产业

记录智能家居设备联动失败次数,评估系统运行可靠性。上海本地可靠性分析

可靠性分析是通过对产品、系统或流程的故障模式、失效机理及环境适应性进行系统性研究,量化其完成规定功能的能力与风险的科学方法。其本质是从“被动修复”转向“主动预防”,通过数据驱动的决策降低全生命周期成本。在战略层面,可靠性直接决定企业竞争力:高可靠性产品可减少售后维修支出、提升客户满意度,甚至形成技术壁垒。例如,航空发动机制造商通过可靠性分析将叶片疲劳寿命从1万小时延长至3万小时,使发动机市场占有率提升20%;而某智能手机品牌因电池可靠性缺陷导致全球召回,直接损失超50亿美元并引发品牌信任危机。可靠性分析已成为企业质量战略的关键,其价值不仅体现在技术层面,更关乎市场生存与行业地位。上海本地可靠性分析