商机详情 -

广东汽车控制器软件系统建模用什么工具

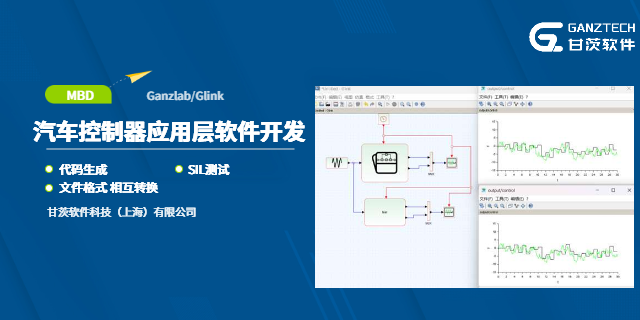

基于模型设计(MBD)的开发优势体现在开发效率、质量控制、跨域协同三个维度。开发效率上,图形化建模替代传统手写代码,工程师可专注算法逻辑设计,通过早期仿真发现错误,减少后期修改成本,据行业数据,MBD可使复杂系统开发周期明显缩短。质量控制方面,MBD支持需求到模型的追溯管理,每个模型元素可关联具体需求,便于测试用例设计与覆盖率分析;自动代码生成能消除手动编码错误,降低缺陷率。跨域协同上,标准化模型格式使机械、电子、控制等领域工程师可基于同一模型协作,如汽车开发中,机械团队的底盘模型与电子团队的控制模型可无缝集成,提升系统级优化效率。此外,MBD支持全生命周期的模型复用,加速产品改型与系列化开发,增强企业竞争力。应用层软件开发MBD,以模型为中心串联设计与仿真,可简化逻辑开发,提升代码质量。广东汽车控制器软件系统建模用什么工具

工业自动化领域模型驱动开发(MBD)的优势主要体现为缩短产品上市周期、提升系统可靠性与适配柔性制造需求。在工业机器人开发中,MBD允许工程师通过动力学模型直接设计控制算法,无需反复调试物理样机,通过模型仿真可快速验证不同工况下的运动精度与负载能力,大幅缩短控制算法开发周期。针对数控机床,MBD能构建切削参数与加工质量的关联模型,通过仿真优化进给速度、主轴转速等参数,减少试切次数,提升加工效率与产品一致性。MBD的模块化建模特性适配柔性制造需求,生产线适配新工件时,可通过修改模型参数快速调整控制逻辑,无需重新编写大量代码,增强生产线灵活性。此外,MBD支持控制算法与物理设备的虚拟集成,在系统部署前通过仿真发现控制逻辑与硬件特性的不匹配问题,降低现场调试难度与风险,提升工业自动化系统的可靠性。沈阳图形化建模系统建模全流程解决方案汽车控制器软件基于模型设计国产平台,支持图形化建模与代码生成,适配多类控制器开发。

整车仿真基于模型设计的开发费用与模型复杂度、仿真维度及工具授权方式密切相关。基础版整车动力学模型开发涵盖悬架、转向、制动等子系统的简化建模,用于操纵稳定性初步分析,费用适配中小企业概念设计需求,主要包含建模工具基础授权与工程师工时成本。高精度整车仿真涉及多物理场耦合(气动阻力、动力传动效率),需构建发动机燃烧、电池热管理等细节模块,开发费用较高——因模型校准需结合大量实车测试数据,工时成本明显增加。工具授权费用随功能差异而变化,支持多域联合仿真(如车辆动力学与控制系统耦合)的工具订阅费用高于单一功能软件,按项目周期订阅可降低短期开发成本。此外,开发费用包含后期模型维护与升级成本,车型迭代时模型需适配新硬件参数(轴距、动力总成),模块化程度高的模型可减少重复开发成本,降低长期投入。

汽车控制器软件基于模型设计国产平台需支持发动机ECU、整车VCU等控制器的全流程开发,具备图形化建模与代码生成功能。平台应提供符合汽车行业标准的控制算法模块,方便工程师搭建空燃比控制、扭矩分配等逻辑,涵盖从传感器信号处理到执行器驱动的完整链路。同时支持模型在环、软件在环等多级测试,可模拟不同工况下的控制器响应,验证控制策略的有效性与鲁棒性。平台还需具备良好的兼容性,能与硬件在环测试设备对接,实现控制器软件的闭环验证,满足汽车控制器开发的严苛要求,适配三电系统、底盘控制等多样化的开发场景。甘茨软件科技(上海)有限公司与比亚迪、上海大众、中国一汽等企业有合作,在永磁同步电机控制仿真等方面有成功案例,其开发的国产平台可应用于汽车控制器软件基于模型设计中。电子与通信领域MBD,以模型串联需求至部署,助力系统优化,加速产品落地。

汽车控制器软件MBD好用的软件需具备符合行业标准的建模环境与全流程支持能力。功能上,应支持基于AUTOSAR标准的模块化建模,提供丰富的汽车控制算法库(如发动机控制、底盘控制模块),便于快速搭建ECU、VCU等控制器的软件架构。代码生成能力至关重要,需能支持代码与模型的双向追溯,确保一致性。测试验证工具需集成需求管理、覆盖率分析功能,支持模型在环与硬件在环测试的无缝衔接,验证控制算法在不同工况下的有效性。好用的软件还应符合ISO26262功能安全标准,提供功能安全分析工具,助力控制器软件通过认证,同时具备良好的兼容性,能与主流的仿真平台、测试设备对接,提升开发流程顺畅性。甘茨软件科技通过了ISO26262道路车辆安全管理体系ASIL-D认证,作为AUTOSAR组织开发合作伙伴,其相关软件可应用于汽车控制器软件MBD开发中。车辆动力系统仿真MBD工具,准确准构建电池、电机模型,支持充放电等场景验证。自动代码生成MBD开发费用

整车仿真基于模型设计好用的软件,能构建多系统模型,支持多场景仿真,助力整车性能优化。广东汽车控制器软件系统建模用什么工具

算法原型工程化转化基于模型设计国产平台需架起理论算法与实际应用的桥梁,支持算法模型的模块化封装与代码生成。平台应能将控制算法、信号处理算法等原型转化为可执行的模型,通过仿真验证算法在实际工况下的性能,如工业控制中的PID算法、新能源汽车中的电池均衡算法,经平台转化后可直接生成适配目标硬件的代码,减少人工转化的误差与周期。平台还需提供算法优化工具,根据硬件资源约束调整模型参数,支持算法复杂度与运行效率的平衡分析,确保工程化后的算法既能满足功能需求,又能适配硬件的计算能力与存储限制。甘茨软件科技(上海)有限公司专注自主品牌工业软件开发,在算法仿真等成功案例中积累了经验,其国产平台可助力算法原型工程化转化基于模型设计的实现。广东汽车控制器软件系统建模用什么工具