商机详情 -

无锡机械冲压设备联系方式

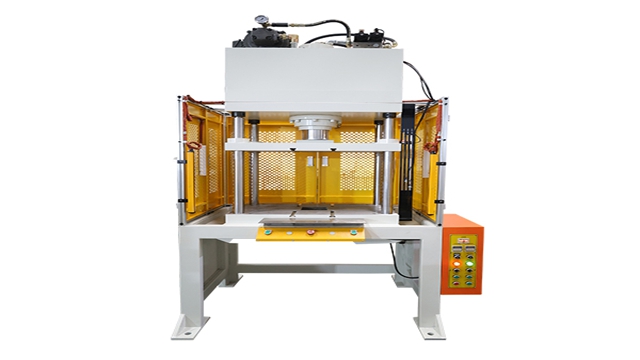

汽车冲压设备在汽车制造领域中扮演着不可或缺的角色,东莞市名锵智能科技有限公司的汽车冲压设备更是凭借非凡性能成为行业佼佼者。该设备专为汽车车身覆盖件、底盘零部件等关键部件的生产设计,采用高精度数控系统,冲压精度可达,确保零部件的尺寸一致性和装配精度。设备配备高速送料机构,每分钟可完成80-120次冲压动作,大幅提升生产效率,满足汽车制造业大规模量产需求。同时,设备融入智能诊断技术,能实时监测冲压过程中的压力、速度等参数,一旦出现异常立即停机报警,降低废品率。此外,设备采用强度高的钢材制造机身,经时效处理消除内应力,确保长期强度高的工作下的稳定性,使用寿命可达15年以上。完善的售后服务团队可提供上门安装调试、操作人员培训以及定期维护保养,让汽车制造企业生产无忧。 虚拟调试技术在电脑上优化参数,减少设备占用和试错成本。无锡机械冲压设备联系方式

名锵智能的冲压设备集成了先进的视觉定位系统,大幅提升了冲压件的定位精度。该系统由多个高清工业相机和光源组成,可从不同角度拍摄待加工材料的图像,通过图像识别算法精确定位材料的边缘和基准点,定位误差控制在 ±0.01mm 以内。视觉系统与设备控制系统实时联动,当检测到材料位置偏移时,自动调整送料机构进行补偿,确保冲压位置准确无误。在不规则形状材料的冲压加工中,该系统表现尤为突出,能有效解决人工定位精度低、效率慢的问题,使定位效率提升 5 倍以上,产品合格率提高至 99.9%,特别适合汽车配件、电子元件等对定位精度要求高的产品生产。韶关快速冲压设备模具预热功能减少冷启动应力,延长模具使用寿命。

模具作为冲压设备的中心配套部件,其性能直接影响冲压质量与效率。东莞市名锵智能科技有限公司依托专业的模具研发团队,为冲压设备用户提供定制化模具开发与配套服务,实现设备与模具的完美适配。根据客户产品的形状、尺寸、精度要求与材料特性,采用三维建模与模拟仿真技术进行模具设计,优化模具型腔结构、排气系统与导向机构,确保模具的使用寿命与冲压质量;选用强度高的模具钢与先进热处理工艺,提升模具硬度与耐磨性,模具使用寿命较行业平均水平提升50%以上;提供模具试冲、调试与优化服务,在批量生产前完成模具性能验证与参数调整,避免批量生产风险。例如,为某汽车零部件企业定制的复杂形状冲压模具,配合名锵智能的冲压设备实现了产品一次成型,模具使用寿命达,较客户原有模具提升80%,大幅降低了模具更换成本与停机时间。

针对高碳钢等硬脆材料的冲压加工,名锵智能的低温冲压设备突破了传统工艺限制。该设备配备的低温冷却系统,可将材料和模具温度控制在 -50℃ 至 -20℃ 范围内,通过低温脆性原理提高高碳钢的塑性,减少冲压过程中的开裂风险。设备的冷却系统采用环保型制冷剂,制冷效率高,温度控制精度达 ±2℃。在冲压过程中,设备通过红外测温仪实时监测材料温度,确保在比较好低温区间进行冲压。低温冲压技术的应用,使高碳钢零件的冲压合格率从传统工艺的 60% 提升至 95% 以上,同时减少了模具磨损,延长了模具使用寿命,为硬脆材料的冲压加工开辟了新途径。工艺参数数据库存储千种方案,新品调试从 3 天缩至 6 小时。

名锵智能的高速精密冲压设备以高效稳定的性能,成为连接器行业的加工设备。该设备采用高速冲床结构设计,滑块行程次数可达每分钟600次,远超传统设备的加工效率,单台设备日均产能可达10万件以上。设备配备高精度滚珠导柱导套,导向精度达,确保冲压过程中模具间隙均匀,避免连接器引脚出现毛刺或变形。送料系统采用伺服驱动的滚轮送料机构,送料精度±,配合材料张力控制系统,实现超薄带材的稳定输送。为应对连接器多引脚、高精度的特点,设备集成了在线检测系统,通过CCD视觉检测引脚间距、高度和外观缺陷,检测速度与冲压速度同步,确保100%全检。设备还支持多工位连续冲压,一次成型完成冲孔、折弯、切断等多道工序,生产效率提升3倍以上,大幅降低生产成本。 智能预警系统预测设备故障,提前 7 - 14 天发出维护提醒。宁波液压冲压设备生产企业

气浮导轨减少机械接触,降低摩擦损耗提升设备精度。无锡机械冲压设备联系方式

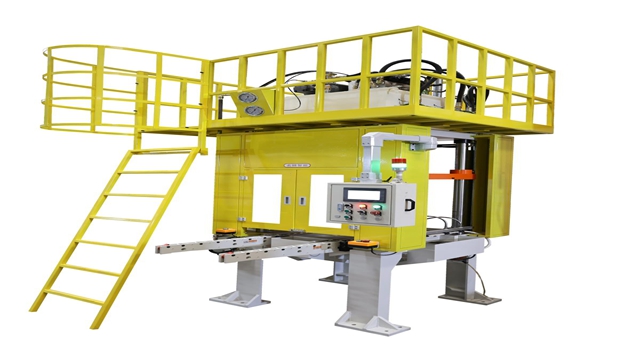

在家电行业的大型覆盖件冲压领域,名锵智能的大型冲压设备展现出非凡性能。该设备机身采用整体焊接结构,经过退火处理消除焊接应力,承重能力达800吨,可加工尺寸达2000mm×1500mm的大型工件。设备配备六轴机器人辅助上下料,机器人重复定位精度±,能精确抓取大型薄板件并放置在冲压工位,避免人工搬运导致的工件变形。为保证大型覆盖件的表面质量,设备采用无油润滑冲压技术,通过在模具表面喷涂陶瓷涂层减少摩擦,配合环保型水基润滑剂,实现冲压过程无油污污染,省去后续清洗工序。设备运行时采用自适应冲压技术,根据材料厚度和硬度自动调整冲压速度和压力,确保不同批次材料都能稳定成型,产品一致性误差控制在以内,满足家电行业对外观和尺寸精度的高标准要求。 无锡机械冲压设备联系方式