商机详情 -

3L高温熔块炉价格

高温熔块炉在电子封装用低熔点玻璃熔块制备中的应用:电子封装用低熔点玻璃熔块对成分均匀性和熔融温度控制要求极高,高温熔块炉针对其特点优化了工艺。在制备过程中,将硼酸盐、硅酸盐等原料精确称量混合后,置于特制的铂金坩埚中。采用梯度升温工艺,先以 2℃/min 的速率升温至 400℃,去除原料中的水分和挥发性杂质;再升温至 600 - 700℃,在真空环境下熔融,防止氧化。通过炉内的红外测温系统实时监测坩埚内熔液温度,确保温度偏差控制在 ±2℃以内。制备的低熔点玻璃熔块具有良好的流动性和密封性,在电子封装应用中,可使芯片的封装可靠性提高 35%,满足了电子行业对高性能封装材料的需求。高温熔块炉的加热系统高效,可快速达到所需熔融温度。3L高温熔块炉价格

高温熔块炉在仿古琉璃熔块制作中的应用:仿古琉璃以其独特的色彩和质感深受市场喜爱,高温熔块炉为其熔块制作提供了准确的工艺控制。在制作过程中,将石英砂、纯碱、着色剂等原料混合后,放入耐高温模具中置于炉内。根据仿古琉璃的色彩需求,设定特殊的温度曲线与气氛条件,例如在熔制紫色琉璃熔块时,在 1100 - 1200℃高温下,通入少量二氧化硫气体,使熔块呈现出古朴的紫色调。通过精确控制升降温速率和保温时间,可使琉璃熔块的内部产生独特的气泡和流纹效果,还原古代琉璃的艺术特色。经该工艺制作的仿古琉璃熔块,成品率从传统方法的 60% 提升至 85%,有效推动了琉璃文化的传承与创新。3L高温熔块炉价格颜料生产使用高温熔块炉,烧制出颜色正的颜料熔块。

高温熔块炉的复合陶瓷纤维梯度隔热层:为解决高温熔块炉热量散失大、能耗高的问题,复合陶瓷纤维梯度隔热层应运而生。该隔热层从内到外由三层不同材质组成:内层采用高密度的莫来石陶瓷纤维,其耐高温性能可达 1700℃,能直接抵御高温熔液辐射;中间层为氧化铝 - 氧化锆复合纤维,孔隙率逐步增大,有效阻断热量传导;外层是低密度的硅铝纤维,具有良好的保温性能。经测试,使用该隔热层后,在炉内 1400℃高温工况下,炉体外壁温度可控制在 60℃以下,热量散失减少 60%,相比传统隔热材料,每年可节约燃料成本约 25%,同时降低了操作人员被烫伤的风险。

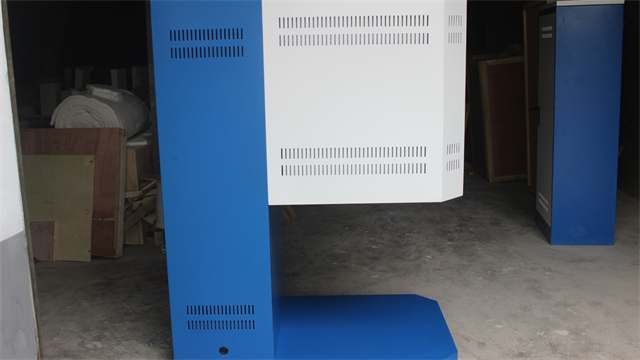

高温熔块炉的快开式双层密封炉门结构:传统炉门开关耗时且密封性差,快开式双层密封炉门采用液压驱动与气动辅助相结合的开启方式,可在 8 秒内完成开关动作。炉门内层采用陶瓷纤维毯密封,耐高温达 1400℃;外层为金属膨胀密封结构,在高温下自动膨胀填补缝隙。双重密封设计使炉门漏气率降低至 0.05m³/(h・m),相比传统炉门减少 85%。该结构还配备安全联锁装置,确保炉门未完全关闭时设备无法启动,提高操作安全性,同时缩短熔块装卸时间,提升生产效率。高温熔块炉的自动流料口采用气缸控制,确保熔融物料准确流入收集容器。

高温熔块炉的气凝胶 - 碳纳米管复合保温涂层:针对传统保温材料隔热性能衰减问题,气凝胶 - 碳纳米管复合保温涂层应运而生。该涂层以纳米气凝胶为基体,掺杂碳纳米管形成三维导热阻隔网络,其导热系数低至 0.01W/(m・K),为传统陶瓷纤维的 1/3。涂层采用逐层喷涂工艺,每层厚度控制在 50 - 100μm,通过高温烧结形成致密结构。在 1600℃高温工况下,涂覆该涂层的炉体外壁温度较未处理时降低 55℃,热损失减少 80%,且涂层具备自清洁特性,可有效抵御熔液飞溅侵蚀,使用寿命延长至 8 - 10 年。高温熔块炉在环保领域用于危险废物无害化处理,需符合国家排放标准。3L高温熔块炉价格

高温熔块炉在化工实验中用于催化剂的高温活化,提升反应效率与选择性。3L高温熔块炉价格

高温熔块炉的超声 - 微波协同粉碎与熔融一体化技术:传统工艺中物料粉碎和熔融分步进行效率低,超声 - 微波协同技术实现一体化作业。在炉内设置超声振动装置和微波发射天线,物料进入炉内后,超声振动产生的高频机械力先将块状原料粉碎成微米级颗粒,随后微波迅速加热使其熔融。在制备陶瓷熔块时,该技术使原料预处理时间缩短 80%,熔融时间减少 60%,且制备的熔块颗粒细化程度提高 40%,反应活性增强,有利于后续加工成型,提升产品性能。3L高温熔块炉价格