商机详情 -

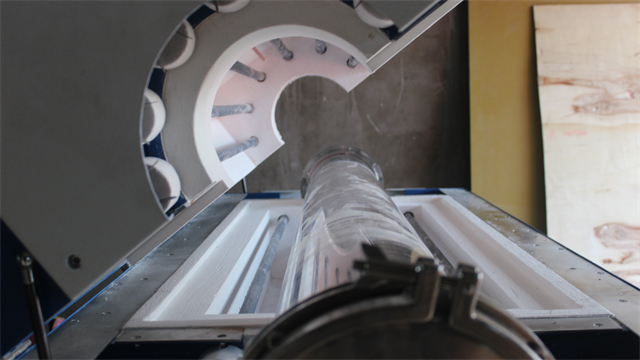

新疆小型高温管式炉

高温管式炉的模糊神经网络自适应温控算法:针对高温管式炉温控过程中的非线性、时变性和外界干扰等问题,模糊神经网络自适应温控算法能够实现准确的温度控制。该算法通过多个热电偶采集炉内不同位置的温度数据,模糊逻辑模块对温度偏差进行初步处理,神经网络则根据历史数据和实时反馈信息,动态调整温控参数。在陶瓷材料的高温烧结过程中,即使受到外界环境温度变化和物料批次差异的影响,该算法仍能将炉温控制在目标值 ±0.8℃以内,超调量小于 3%,有效保证了陶瓷材料的烧结质量,提高了产品的合格率。化工原料的热解反应,高温管式炉促进反应高效进行。新疆小型高温管式炉

高温管式炉的智能气体流量动态平衡控制系统:在高温管式炉的工艺过程中,气体流量的稳定对反应至关重要,智能气体流量动态平衡控制系统解决了气体压力波动问题。系统通过压力传感器实时监测气体管路压力,流量传感器反馈实际流量,当检测到某一路气体流量异常时,基于自适应控制算法自动调节其他气体管路的阀门开度,维持气体比例平衡。在化学气相沉积制备氮化硅薄膜时,即使气源压力出现 ±15% 的波动,系统也能在 3 秒内将氨气与硅烷的流量比例稳定在设定值 ±2% 范围内,确保薄膜成分均匀性,制备的氮化硅薄膜折射率波动小于 0.01,满足光学器件的应用要求。新疆小型高温管式炉高温管式炉的测温精度可达±1℃,确保实验数据的准确性与工艺稳定性。

高温管式炉的涡流电磁感应与电阻丝复合加热系统:单一加热方式难以满足复杂材料的加热需求,涡流电磁感应与电阻丝复合加热系统应运而生。该系统将电阻丝均匀缠绕在炉管外部,提供稳定的基础温度场;同时在炉管内部设置感应线圈,利用电磁感应原理对导电工件进行快速加热。在金属材料的快速退火处理中,前期通过电阻丝将炉温升至 600℃,使工件整体预热;随后启动感应加热,在 30 秒内将工件表面温度提升至 850℃,实现局部快速退火。这种复合加热方式使退火时间缩短 40%,材料的残余应力降低 60%,有效避免了因单一加热方式导致的加热不均匀问题,提升了金属材料的综合性能。

高温管式炉在月壤模拟样品熔融造粒实验中的应用:研究月壤在高温下的熔融特性对月球基地建设至关重要,高温管式炉可模拟月壤处理过程。将月壤模拟样品装入高纯氧化铝坩埚,炉内抽真空至 10⁻⁵ Pa,模拟月球真空环境。以 15℃/min 的速率升温至 1200℃,同时通入氦气模拟月球稀薄大气。在熔融过程中,利用高速摄像机记录样品形态变化,发现月壤在 1100℃开始出现液相,随着温度升高逐渐形成球形颗粒。通过调整升温速率与保温时间,可控制颗粒粒径在 50 - 200μm 范围内,该实验结果为月球原位资源利用中月壤熔融造粒工艺提供关键参数,助力月球基地建筑材料的就地生产。高温管式炉的电源电压需与设备铭牌标注一致,电压波动过大会损坏元件。

高温管式炉在二维过渡金属硫族化合物制备中的低压化学气相沉积应用:二维过渡金属硫族化合物因独特的光电性能成为研究热点,高温管式炉的低压化学气相沉积(LPCVD)工艺为其制备提供准确环境。将钼酸钠与硫脲前驱体分别置于炉管两端的加热舟中,抽真空至 10⁻² Pa 后,以 20 sccm 的氩气作为载气。炉管前段预热区温度设为 400℃,使前驱体缓慢升华;中段反应区温度升至 850℃,在硅基底表面发生化学反应生成二硫化钼薄膜。通过调节气压与气体流量,可精确控制薄膜层数,在 10⁻² Pa 气压下,成功制备出单层二硫化钼,其拉曼光谱中特征峰强度比 I₂₁₁/I₁₉₅达 1.2,与理论值高度吻合,为二维材料在晶体管、传感器领域的应用提供高质量材料。高温管式炉的保温层设计,有效减少热量损耗。新疆高温管式炉订制

功能陶瓷的烧制,高温管式炉优化陶瓷的物理化学性能。新疆小型高温管式炉

高温管式炉的超声雾化辅助化学气相沉积技术:超声雾化辅助化学气相沉积技术在高温管式炉中明显提升薄膜制备质量。该技术通过超声波将液态前驱体雾化成微米级液滴,与载气混合后送入炉管。在制备二氧化钛光催化薄膜时,将钛酸丁酯的乙醇溶液雾化,在 300 - 400℃的炉温下,雾化液滴迅速蒸发分解,在基底表面沉积形成均匀的 TiO₂薄膜。超声雾化使前驱体分散更均匀,成核密度提高 5 倍,薄膜的孔隙率达到 35%,比表面积增大至 120m²/g ,光催化降解甲基橙的效率比传统 CVD 方法提升 40%,在污水处理领域具有广阔应用前景。新疆小型高温管式炉