商机详情 -

北京台车炉制造商

台车炉在金属表面渗碳处理中的工艺优化:金属表面渗碳处理可提高零件表面硬度与耐磨性,台车炉在该工艺中通过优化参数提升处理效果。在渗碳前,先将工件清洗、脱脂后置于台车上送入炉内,升温至 920℃,通入富化气(如丙烷)与载气(如氮气)的混合气体,使活性碳原子渗入金属表面。通过控制气体流量、温度和时间,可调节渗碳层厚度与碳浓度梯度。采用分段渗碳工艺,前期加大富化气流量,快速形成渗碳层;后期减少流量,使碳浓度均匀扩散。某齿轮制造企业优化渗碳工艺后,齿轮表面硬度达到 HRC60,渗碳层深度均匀,疲劳寿命提高 40%,提升了齿轮产品的市场竞争力。台车炉带有超温保护装置,保障设备运行安全!北京台车炉制造商

台车炉在建筑陶瓷釉面处理中的应用:建筑陶瓷釉面质量直接影响产品美观与性能,台车炉为釉面处理提供稳定工艺条件。在釉烧过程中,采用阶梯式升温曲线:先以 5℃/min 升温至 500℃排除釉料中的水分与有机物;再以 8℃/min 升至 1100℃使釉料熔融;在 1200℃保温 30 分钟,确保釉面平整光滑。炉内采用氧化气氛,通过调节空气与燃气比例,控制氧含量在 8 - 10%,避免釉面产生还原色斑。同时,台车炉配备循环风机,使炉内温度均匀性误差控制在 ±5℃以内。经处理的建筑陶瓷,釉面光泽度达到 90 以上,硬度达到莫氏 7 级,耐磨性提高 40%,满足建筑装饰高标准要求。云南台车炉工作原理模具修复行业使用台车炉,对模具进行退火修复。

台车炉在热处理行业的能耗分析与节能改造:台车炉作为高耗能设备,其能耗主要集中在加热、散热与辅助设备运行。经分析,传统台车炉加热能耗占比约 65%,散热损失占比 25%,辅助设备(风机、驱动装置等)能耗占比 10%。针对能耗问题,可实施多项节能改造措施。更换高效加热元件,将电阻丝升级为硅钼棒,热效率提高 20%;优化炉体隔热结构,增加纳米隔热材料厚度,减少热损失;采用变频技术控制风机转速,根据工艺需求调节风量,降低辅助设备能耗。某热处理厂对台车炉进行节能改造后,单位产品能耗从 800kW・h/t 降至 600kW・h/t,年节约电费约 80 万元,同时减少了能源消耗对环境的影响,实现了经济效益与环境效益的双赢。

台车炉在有色金属热处理中的特殊工艺应用:有色金属如铜合金、镁合金等,其热处理工艺与黑色金属存在差异,台车炉需采用特殊工艺满足需求。在铜合金退火处理中,为防止氧化,需在炉内通入保护性气氛(如氮气或氨分解气),将温度控制在 600 - 700℃,保温 2 - 3 小时,消除加工硬化,恢复塑性。对于镁合金固溶处理,需严格控制温度在 415 - 435℃之间,避免温度过高导致合金过烧。台车炉通过精确控温与气氛调节,实现有色金属的高质量热处理。某有色金属加工企业采用台车炉处理铜合金与镁合金后,产品的力学性能与表面质量均达到国际先进水平,拓宽了企业在有色金属制品市场的份额。台车炉带有故障记忆功能,便于故障排查。

台车炉的故障预测性维护系统构建:故障预测性维护系统通过数据分析提前预判台车炉故障,减少停机损失。系统采集炉温、电流、振动、气体流量等 12 类传感器数据,利用深度学习算法建立设备健康模型。通过对历史故障数据的学习,系统可识别异常数据模式,如当检测到加热元件电流波动幅度连续 3 小时超过正常范围 15%,且炉温上升速率下降时,预测加热元件即将损坏,提前 72 小时发出预警。某热处理企业应用该系统后,非计划停机时间减少 75%,维护成本降低 35%,同时通过预防性维护延长设备关键部件使用寿命 20%,提高设备综合效率。汽车零部件再制造,台车炉对旧件进行修复处理。北京台车炉制造商

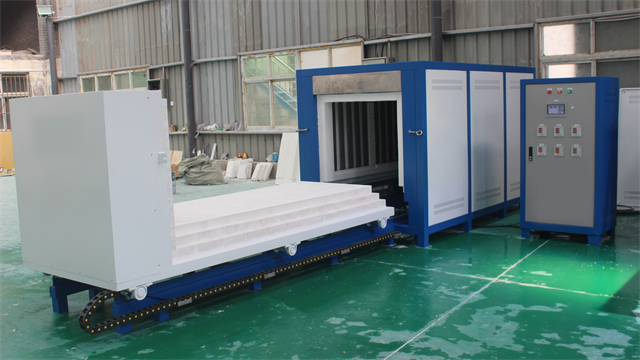

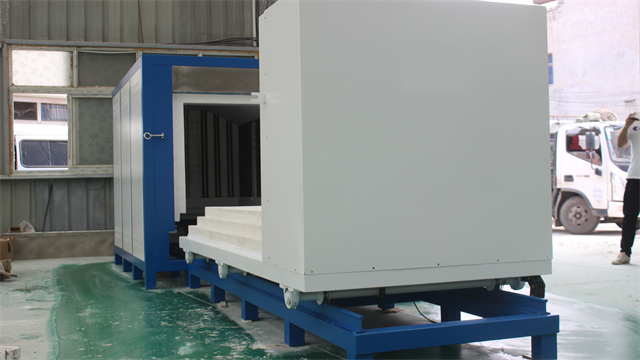

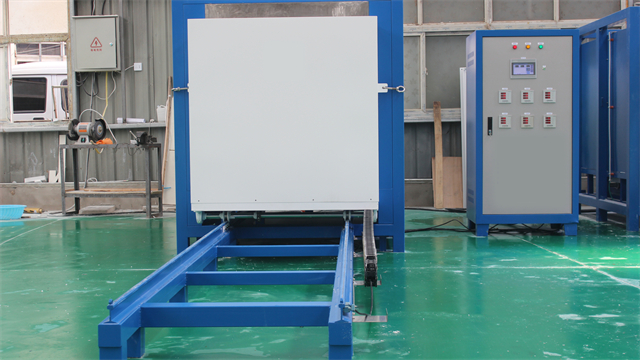

建筑机械制造用台车炉,处理大型机械臂部件。北京台车炉制造商

台车炉在表面涂层热处理中的工艺优化:表面涂层热处理可提高材料的耐磨性、耐腐蚀性等性能,台车炉通过工艺优化提升处理效果。在金属表面陶瓷涂层的热处理中,采用 “梯度升温 + 气氛保护” 工艺。先将涂覆陶瓷涂层的金属工件置于台车上送入炉内,以 1.5℃/min 的速率升温至 400℃,保温 2 小时,使涂层中的有机物充分挥发;然后以 2℃/min 的速率升温至 800℃,在氩气保护气氛下保温 3 小时,促进陶瓷涂层与金属基体的化学键合和致密化。通过优化工艺参数,陶瓷涂层的结合强度提高 35%,硬度达到 HRC65 - 70,耐磨性能提高 4 倍,有效延长了工件的使用寿命,在机械制造、模具加工等行业得到广泛应用。北京台车炉制造商