商机详情 -

台州库存CNC物联管理平台选择

CNC物联管理平台:适配多行业的“定制化利器” 不同制造行业的CNC加工需求差异大,通用管理工具难以满足,而CNC物联管理平台凭借定制化能力,成为多行业的适配利器。在汽车零部件行业,平台侧重 “高精度 + 可追溯”:通过实时监控 CNC 加工的尺寸误差(精度达 0.001mm),确保零件符合车企标准;同时记录每批次零件的加工设备、参数、操作人员,生成追溯二维码,一旦出现质量问题,10 分钟内即可定位问题环节。某汽车配件厂应用后,零件抽检合格率从 92% 提升至 99%。故障从不“突然”发生。基于大数据趋势预警,在刀具断裂、设备异常前主动干预,化被动维修为主动预防。台州库存CNC物联管理平台选择

在传统制造车间,CNC 设备运行全靠人工巡检,不仅耗时耗力,还常因延迟发现故障导致停工。CNC 物联管理平台通过 “传感器 + 云端” 模式,彻底改变这一现状。平台可实时采集设备核心数据:通过加装电流、转速、温度传感器,实时捕捉主轴运行参数;依托 PLC 数据接口,同步获取设备开关机状态、加工进度、故障代码。这些数据经 5G / 以太网传输至云端,管理人员在电脑或手机端即可查看 —— 无需到车间,就能知道某台 CNC 是否在加工、当前转速多少、是否出现过载预警。东莞加工CNC物联管理平台型号无论身在何处,车间尽在掌握。远程监控、程序下发和数据分析,让管理突破时间和空间限制。

材料浪费管控也很关键:平台通过加工数据追踪材料利用率,比如某零件理论用料 1.2kg / 件,实际用料 1.5kg / 件,平台会标注 “材料浪费 20%”。管理人员排查发现是切割路径不合理,优化路径后用料降至 1.25kg / 件,单月节省材料成本 3 万元。维护成本方面,平台的 “按需维护” 替代传统 “定期维护”:不再是 “到时间就换零件”,而是根据设备实际运行数据判断是否需要维护。某机械厂应用后,不必要的零件更换减少 40%,维护成本降低 25%,同时避免因过度维护导致的设备停机。

订单交付延迟、产能利用率低,是不少制造企业的 “心头病”—— 生产排程靠 Excel 手动规划,工单进度靠人工统计,一旦某台设备卡顿,整个生产链都可能受影响。CNC 物联管理平台以 “智能排程 + 进度追踪” 为,帮工厂效率瓶颈。平台的智能排程模块可结合订单优先级、设备负荷、物料齐套情况,自动生成生产计划,并支持一键下发至对应 CNC 设备。生产过程中,系统实时追踪每个工单的 “已完成 / 待加工 / 异常” 进度,若某工序出现延误,自动提示调整后续排程,避免连锁反应。数据驱动决策,互联赋能智造。

对于操作工而言,他们可以通过工位端的触摸屏快速完成报工、呼叫援助,无需离开机台。对于管理者,这意味着生产过程的完全透明。您可以迅速响应异常,优化物料配送路径,实现车间资源的精确调度。这种透明化,带来的不仅是管理效率的提升,更是整个团队协同作战能力的飞跃。它让生产执行像快递追踪一样清晰可见,让车间管理从“粗放式”走向“精细化”。董事长、总经理们,在谋划企业未来时,您是否思考过:我们的核心竞争力,除了先进的设备和精湛的工艺,还有什么?答案是:数据资产。生产数据,是制造业宝贵却容易被忽视的财富。我们的CNC物联管理平台,正是将您车间里海量的、未被利用的数据,转化为战略资产的工具。它不仅是解决单个问题的“工具”,而是推动企业整体数字化转型的“引擎”。一键联 CNC,物联掌生产:状态看得见,成本算得清,订单交得稳!深圳智能CNC物联管理平台性价比

告别信息孤岛,实现生产数据实时互联。台州库存CNC物联管理平台选择

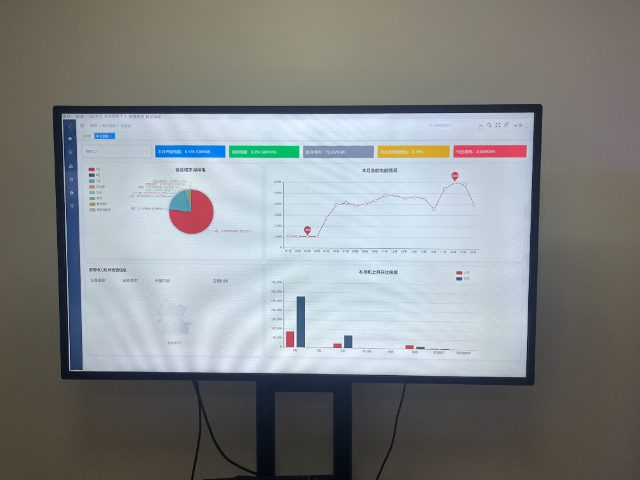

很多工厂管理者面临 “数据分散难用” 的困境:设备数据在机床面板上,生产数据在车间台账里,质量数据在质检报表中,各数据孤立存在,想分析产能、优化工艺都无从下手。CNC 物联管理平台通过 “数据整合 + 智能分析”,让数据成为决策的 “指南针”。平台可自动整合设备、生产、质量、能耗等全维度数据,生成多维度可视化报表:OEE 趋势图帮管理者看清效率变化,不良率分析表定位质量问题根源,工单完成率报表评估生产进度。更支持数据钻取,点击某台设备的低效率数据,即可查看具体是待机、故障还是加工时间过长导致。台州库存CNC物联管理平台选择