商机详情 -

马鞍山弯管机定做

石油化工行业的管道安装对管件质量要求极高,数控弯管机以强大的工艺能力应对复杂工况。设备可对直径800毫米、壁厚30毫米的大口径碳钢管道进行热弯加工,通过温度场模拟技术优化加热工艺,确保管材在弯曲过程中不产生裂纹、重皮等缺陷。其配备的超声波探伤装置,可对弯曲后的管件进行实时在线检测,及时发现内部缺陷。在海洋石油平台建设中,设备加工的管件经过严格的盐雾腐蚀测试,能够适应恶劣的海洋环境。这种高标准的加工质量,为石油化工行业的安全生产奠定了坚实基础。空调制冷行业用其弯曲铜管,确保管路弧度平滑,减少制冷剂流动阻力。马鞍山弯管机定做

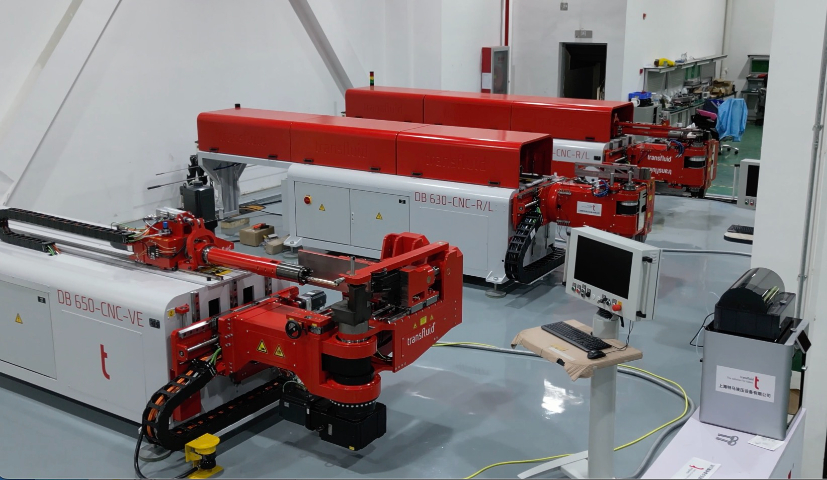

在高铁列车制造领域,全自动弯管机承担着复杂管路系统的精密加工任务。针对高速列车制动管路、空调风道等关键部件,设备采用六轴联动控制技术,可实现空间三维复杂曲线的一次性成型。面对壁厚4mm的强度高铝合金管材,设备的伺服电机与高精度滚珠丝杠协同运作,将管材送进精度控制在±0.05mm,弯曲角度重复定位精度达±0.1°。设备配备的超声波探伤模块,在管件加工完成后自动进行内部缺陷检测,检测灵敏度可达0.2mm当量缺陷,确保每一根管件都能满足高铁严苛的安全标准,为列车的稳定运行提供可靠保障。上海特马弯管机厂家数控弯管机的普及推动管材加工行业向智能化、少人化生产转型,降低人力成本。

在环保理念日益深入人心的背景下,数控弯管机积极践行绿色制造。设备采用节能型伺服电机与高效液压系统,相比传统弯管机能耗降低30%以上。液压油循环过滤系统可有效延长油品使用寿命,减少废油排放。此外,设备运行过程中产生的噪音低于75分贝,符合工业环保标准。在管材加工过程中,通过优化工艺参数减少废料产生,配合自动切管功能实现管材的准确下料,材料利用率提高至95%以上。这些环保设计不只响应了国家节能减排政策,也为企业树立了绿色生产的良好形象。

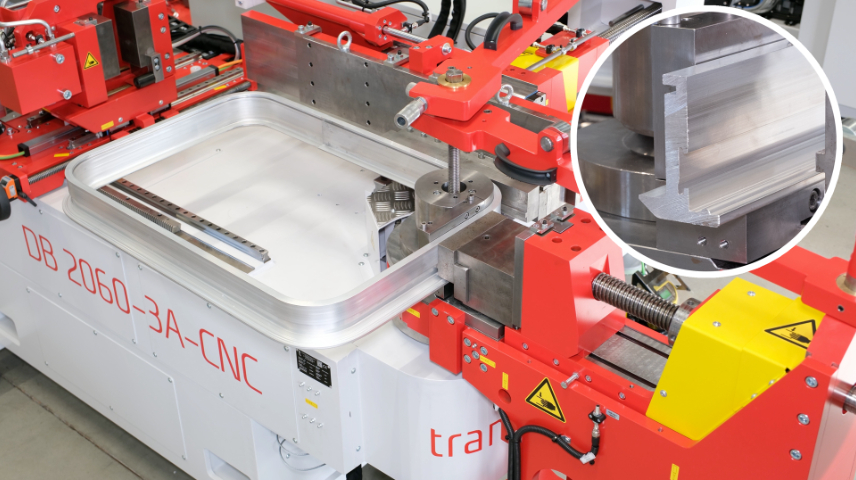

家具制造行业的柔性化生产需求,促使全自动弯管机不断优化工艺适应性。设备支持圆形、方形、椭圆形等多种截面管材的加工,通过快速更换不同规格的模具与夹具,可在10分钟内完成生产切换。在铁艺家具制造中,设备能够将管材弯曲成复古的弧形、波浪形等造型,配合高精度的切割功能实现管件的准确下料。其表面防刮蹭保护装置可有效避免管材在加工过程中产生划痕,保持良好的外观质量。设备的小批量快速生产能力,满足了家具市场个性化、定制化的消费趋势。配备管材校直功能,加工前自动修正管材直线度,确保弯曲精度。

在精密仪器制造领域,数控弯管机的高精度加工能力尽显优势。针对薄壁钛合金管材,设备采用渐进式弯曲工艺,配合特制的芯棒与防皱模,有效抑制管材在弯曲过程中的失稳变形,确保壁厚均匀度误差控制在0.05毫米以内。其内置的激光测量系统,能够对弯曲后的管件进行实时在线检测,通过数据反馈自动修正加工参数,实现闭环控制。这种智能化加工模式不只提升了医疗器械、航空仪表等领域的管件制造质量,还通过减少人工干预,降低了因操作误差导致的废品率,使生产效率提升40%以上。建筑脚手架管材加工时,数控弯管机可批量生产相同角度的连接件,提升施工效率。金山区特马液压弯管机报价

设备搭载的相控阵超声探伤模块,对弯管进行彻底检测,缺陷检出率高。马鞍山弯管机定做

新能源汽车产业的快速发展对电池冷却管路加工提出了更高要求,数控弯管机通过技术创新满足行业需求。面对壁厚只1.2毫米的铝合金扁管,设备采用柔性弯曲工艺,配合特殊设计的防皱模与支撑块,确保管材在弯曲过程中保持截面形状稳定。其高速换模系统可在3分钟内完成不同规格模具的更换,满足多车型冷却管路的快速切换生产。设备还具备数据追溯功能,每根管件的加工参数、生产时间等信息都被记录存档,便于质量追溯与工艺优化。这种高效、准确的加工方式,有力推动了新能源汽车重要零部件的国产化进程。马鞍山弯管机定做