商机详情 -

北京制造业预测性维护系统价格

焊接与切割设备维护:场景描述:焊接机器人、激光切割机等设备因电极磨损、气体泄漏或光学元件污染影响加工质量。应用方式:监测焊接电流波形、气体流量和光学镜头温度。通过电流波动分析预测电极磨损程度,结合气体流量数据判断保护气体泄漏。利用温度数据监测光学元件(如激光器)散热状态,避免过热损坏。案例:汽车焊接线:某汽车厂通过预测性维护系统监测焊接机器人电流,系统电极寿命,在电极耗尽前自动触发更换工单,减少焊接缺陷率25%。激光切割机:某金属加工厂监测激光器温度,系统在温度异常时自动调整功率并报警,避免激光器烧毁,年节约设备更换成本50万元。在现场部署边缘网关,实现数据预处理、异常初筛,减少云端传输压力。北京制造业预测性维护系统价格

预防性维护减少磨损:设备预测性维护系统通过提前发现设备的潜在问题并进行预防性维护,能够有效减少设备的磨损和老化。在设备出现明显故障之前,对关键部件进行及时的保养、润滑、调整或更换,可以避免故障的进一步扩大,延长设备的使用寿命。例如,对于一台大型的工业锅炉,通过预测性维护系统监测其燃烧效率、压力变化和温度分布等参数,及时发现锅炉内部的积灰、结垢等问题。维护人员可以根据系统的提示,定期对锅炉进行清洗和除垢处理,保持锅炉的良好运行状态,延长锅炉的使用寿命,减少设备的更换频率。北京制造业预测性维护系统价格预测性维护系统通过实时监测设备状态、分析数据并预测故障,为企业提供了一种主动、准确的维护方式。

延长设备寿命,提升资产利用率场景:化工行业反应釜因长期高温高压运行,易出现密封件老化或腐蚀。效果:通过温度、压力传感器和腐蚀监测技术,预测密封件失效时间。某化工企业实施后,设备平均寿命延长20%,资产利用率(OEE)提升15%。质量稳定性提升,减少次品率场景:半导体制造中,光刻机参数偏差可能导致晶圆缺陷。效果:预测性维护系统监测设备关键参数(如激光功率、对准精度),在参数漂移初期介入调整。某芯片厂应用后,产品良率提升5%,年减少废品损失超亿元。

预测模型指导的维护时机优化:传统模式:预防性维护按固定周期执行(如每3个月更换一次润滑油),可能导致“过度维护”(润滑油未变质即更换,浪费成本)或“维护不足”(润滑油已失效但未更换,加速设备磨损)。PdM赋能模式:剩余使用寿命(RUL)预测:利用机器学习算法(如LSTM神经网络、随机森林)分析历史故障数据与运行参数的关系,预测设备剩余寿命(如“轴承剩余寿命120小时”)。动态维护计划:结合生产订单优先级和备件库存,制定比较好维护时间(如将高风险设备的维护安排在生产淡季)。案例:某风电企业通过油液分析传感器监测齿轮箱铁含量,预测齿轮剩余寿命从固定1年更换调整为“铁含量超过200ppm时更换”,年备件成本降低40%。预测性维护系统实现了从“被动救火”到“主动预防”的管理变革,是提升竞争力、实现可持续发展的关键路径。

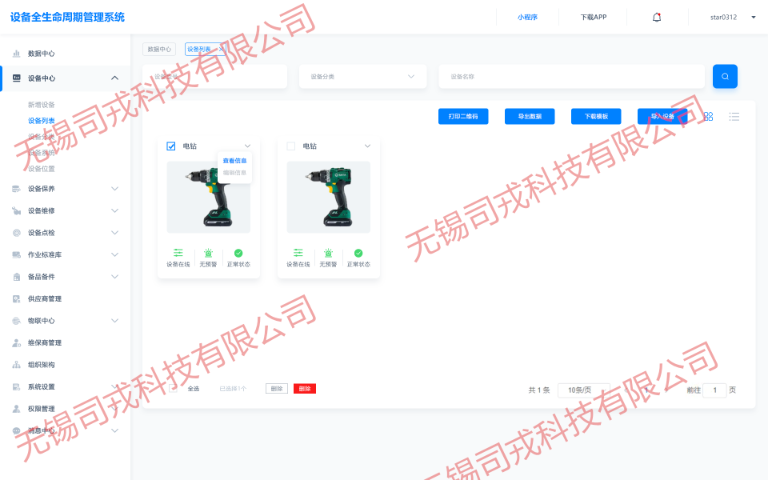

司戎设备预测性维护系统:1. 增强数据驱动决策能力:问题:传统维护依赖经验,缺乏量化依据。优势:PdM系统集成设备历史数据、维护记录和故障模式,生成可视化分析报告。支持企业基于数据优化维护策略(如调整维护周期、升级设备设计)。案例:某风电企业通过PdM数据分析,发现某型号风机齿轮箱故障与温度波动强相关,后续设计改进使故障率降低60%。2. 提升安全与合规性:问题:设备故障可能引发安全事故(如机械断裂、泄漏),或违反行业监管要求。优势:PdM实时监测设备安全参数(如压力、电流),及时预警潜在风险,避免事故发生。自动生成维护日志和合规报告,满足ISO、OSHA等标准要求,降低法律风险。案例:某化工企业通过PdM监测反应釜温度,成功预防一起因过热引发的事故。在电机、空压机、空调等设备上安装电流传感器就可以实时监测能耗数据。黑龙江化工预测性维护系统

随着AI、数字孪生、5G技术的发展,预测性维护将向“自感知、自决策、自执行”的自主维护方向演进。北京制造业预测性维护系统价格

优化维护成本,实现资源高效利用:减少过度维护:传统预防性维护(如定期检修)可能因“过度维护”导致资源浪费(如更换未损坏的零件)。精细维护决策:预测性维护在设备需要时触发维护,减少不必要的停机时间和备件库存。据统计,企业通过预测性维护可降低30%-50%的维护成本。延长设备寿命:通过及时干预潜在故障,避免设备因小问题累积导致严重损坏,延长设备使用寿命。提高产品质量与一致性:设备状态影响产品质量:设备异常(如振动、温度波动)可能导致产品缺陷(如尺寸偏差、表面瑕疵)。实时监控与调整:预测性维护系统可监测设备运行参数,在故障发生前调整工艺参数或停机维护,确保产品质量稳定。例如,半导体制造企业通过预测性维护将产品不良率降低40%。北京制造业预测性维护系统价格