商机详情 -

辽宁通用预测性维护系统

预测性决策替代反应性决策:传统模式:决策基于“已发生的问题”,如设备停机后决定维修方案,或质量缺陷出现后调整工艺参数。IIoT赋能模式:预测模型:利用机器学习算法(如LSTM神经网络)分析历史故障数据与运行参数的关系,预测设备剩余寿命(RUL)或故障概率。风险预警:当预测模型输出故障概率超过阈值(如80%)时,系统自动触发预警,并推荐维护方案(如更换轴承或调整润滑周期)。动态排产:结合设备健康状态和订单优先级,实时调整生产计划(如将高风险设备上的订单转移至备用机)。案例:某风电企业通过预测齿轮箱油液中的铁含量趋势,提0天安排更换,避免齿轮箱卡死导致的发电量损失,单台风机年增收20万元。优化备件库存:通过预测设备维护周期采购备件,减少库存积压(如轴承、密封件)。辽宁通用预测性维护系统

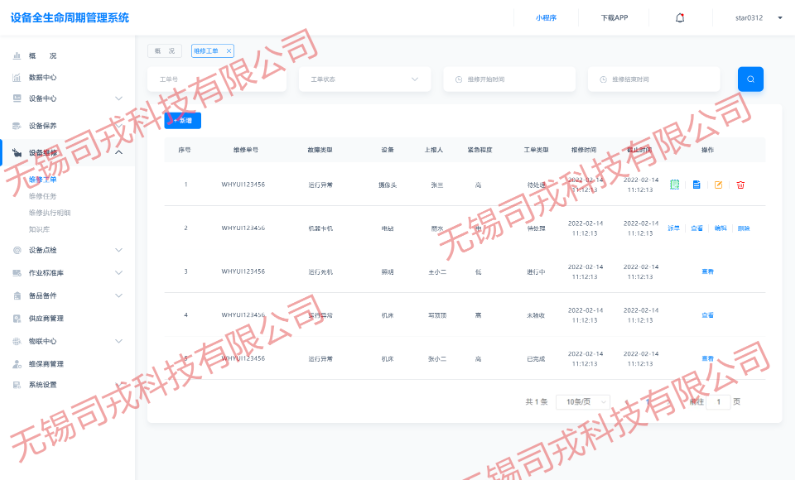

技术实现路径与效果量化:数据采集与传输技术:部署工业传感器(如加速度计、温度探头)、边缘计算网关,实现高频数据采集(毫秒级)和低延迟传输。效果:某风电企业通过风机叶片振动监测,将数据采集频率从1次/分钟提升至100次/秒,故障识别准确率提高至92%。数据分析与模型训练技术:采用时序数据分析(如LSTM神经网络)、异常检测算法(如孤立森林)和数字孪生技术。效果:某航空发动机制造商通过数字孪生模拟设备退化过程,将故障预测时间从“小时级”缩短至“分钟级”,维护响应速度提升80%。可视化与决策支持技术:构建设备健康管理(EHM)平台,集成仪表盘、报警阈值设置和维修工单系统。效果:某食品加工厂通过EHM平台实时显示设备健康评分,维修人员可优先处理高风险设备,工单处理效率提升50%。徐州一站式预测性维护系统公司系统需集成设备状态数据、工艺数据、环境数据等,打破传统系统中“数据孤岛”问题。

焊接与切割设备维护:场景描述:焊接机器人、激光切割机等设备因电极磨损、气体泄漏或光学元件污染影响加工质量。应用方式:监测焊接电流波形、气体流量和光学镜头温度。通过电流波动分析预测电极磨损程度,结合气体流量数据判断保护气体泄漏。利用温度数据监测光学元件(如激光器)散热状态,避免过热损坏。案例:汽车焊接线:某汽车厂通过预测性维护系统监测焊接机器人电流,系统电极寿命,在电极耗尽前自动触发更换工单,减少焊接缺陷率25%。激光切割机:某金属加工厂监测激光器温度,系统在温度异常时自动调整功率并报警,避免激光器烧毁,年节约设备更换成本50万元。

旋转设备维护:场景描述:电机、风机、泵、压缩机等旋转设备因轴承磨损、齿轮故障或转子不平衡易导致停机。应用方式:安装振动传感器和温度传感器,实时监测振动频谱、温度曲线。通过机器学习模型分析振动特征(如1倍频、2倍频幅值),预测轴承内圈/外圈故障、齿轮点蚀等。结合温度数据判断润滑状态,避免因过热导致设备损坏。案例:风电行业:某风电场通过预测性维护系统监测风机齿轮箱振动,轴承故障,避免非计划停机,年节约维修成本超200万元。化工泵站:某化工厂对离心泵进行振动监测,系统识别出转子不平衡问题,在故障发生前调整叶轮平衡,延长泵体寿命40%。预测性维护系统可与MES(制造执行系统)、ERP(企业资源计划)等系统集成,实现生产、维护的协同优化。

基于状态的维护决策:传统的定期维护方式往往按照固定的时间间隔对设备进行维护,无论设备当时的实际运行状况如何。这种方式可能会导致过度维护,即对状态良好的设备进行不必要的维护操作,不仅浪费了维护资源和时间,还可能对设备造成不必要的损伤。而设备预测性维护系统能够根据设备的实际运行状态和性能参数,制定个性化的维护策略。例如,对于一台运行稳定的电梯,系统通过监测其运行速度、门开关状态、制动性能等参数,发现电梯各项指标均在正常范围内。此时,系统不会建议进行大规模的维护,而是根据设备的磨损规律和使用情况,合理安排常规的检查和保养,避免了过度维护带来的成本增加和设备损耗。预测性维护系统能够实时地获取设备运行数据,为后续分析提供基础。福州园区预测性维护系统系统

企业可基于预测性维护系统扩展如能源管理等数字化应用,形成“设备健康管理”为重心的工业互联网平台。辽宁通用预测性维护系统

数据整合与决策支持,打破数据孤岛:技术实现:工业物联网平台:集成SCADA、MES、ERP等系统数据,构建设备数字孪生体。可视化看板:通过GIS、热力图展示设备状态分布,辅助管理层决策(如优先维修高风险设备)。闭环管理:将维护结果反馈至生产系统,优化工艺参数(如根据设备负载调整加工速度)。案例:某食品企业通过数据整合,发现包装机故障与原料湿度相关,调整工艺后故障率下降50%。某光伏企业可视化看板帮助管理层快速定位瓶颈设备,生产线整体效率提升18%。辽宁通用预测性维护系统