商机详情 -

菏泽智能设备管理系统价格

行业应用:全场景价值释放在制造业领域,某跨国电子企业通过整合设备管理系统与MES系统,实现生产排程与设备维护的动态协同。系统根据设备健康指数自动调整产线节拍,使OEE(设备综合效率)提升至89%。医疗行业的应用更具人文关怀,某三甲医院部署的RFID资产管理系统,将急救设备定位响应时间缩短至30秒内,手术室设备利用率提升40%。能源行业的实践彰显系统在安全运维方面的价值。某省级电网公司应用设备管理系统后,变压器故障率下降67%,通过热成像算法提前发现绝缘老化隐患,避免重大停电事故。在物流领域,某国际快递巨头利用系统优化叉车调度算法,使仓储设备空驶率降低35%,年节省燃油成本数百万元。集成实时监控、预防性维护、故障诊断及工单管理,支持移动端操作。菏泽智能设备管理系统价格

能效优化:降低能源消耗与运营成本发电设备效率提升应用场景:火电:通过锅炉燃烧优化系统调整风煤比,降低煤耗(如某电厂煤耗从310g/kWh降至305g/kWh)。燃气轮机:利用数字孪生技术模拟不同工况下的效率,优化进气温度和压比。降本逻辑:能源行业设备能耗占运营成本的60%-80%,效率提升1%可带来收益。设备管理系统实时监测关键参数(如排烟温度、汽轮机背压),通过闭环控制优化运行策略,减少燃料浪费。储能系统智能调度应用场景:电池储能:根据电价波动和电网需求,动态调整充放电策略(如低电价时充电、高峰时放电)。抽水蓄能:结合气象数据预测来水情况,优化水库水位管理。降本效果:某储能电站通过智能调度,年套利收益增加15%,同时延长电池寿命20%。菏泽智能设备管理系统价格多维度分析报表自动生成,为管理层提供数据支撑,优化资源配置。

降低维修成本:从“过度维护”到“精细维修”1. 避免盲目更换部件传统模式问题:定期检修模式下,为确保安全,常采用“宁可错换不可漏换”策略,导致大量可继续使用的部件被更换(如风机齿轮箱轴承实际寿命10年,但每5年更换一次)。过度维护增加备件采购成本(如单台风机齿轮箱轴承成本约20万元)及人工成本。预测性维护逻辑:基于设备健康状态(RUL, Remaining Useful Life)评估,在部件接近失效时更换,减少冗余维修。案例:某燃气电厂通过油液分析预测汽轮机润滑油滤芯寿命,将更换周期从3个月延长至6个月,年节省滤芯费用12万元。

制造业:提升生产效率与质量生产线设备监控与优化场景:实时监测数控机床、机器人、传送带等设备的运行状态(如温度、振动、负载)。价值:通过预测性维护减少非计划停机(如某汽车工厂年减少停机147小时),优化生产节拍,提升OEE(综合效率)15%-30%。案例:西门子MindSphere平台帮助某化工企业预测泵故障,年节约维护成本200万美元。质量追溯与工艺控制场景:记录设备参数(如注塑机温度、压力)与产品检测数据,建立质量档案。价值:快速定位质量问题根源,减少废品率(如某电子厂将产品良率从92.3%提升至96.7%)。柔性制造与快速换模场景:通过设备管理系统动态调整生产线配置,支持多品种、小批量生产。价值:缩短换模时间(如从2小时降至20分钟),提升生产灵活性。多终端协同:PC端+移动端数据实时同步,随时随地管理设备。

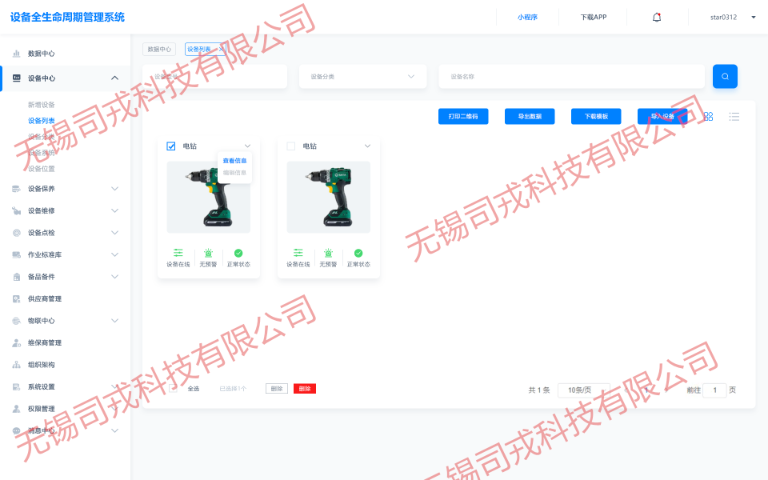

关键实现技术:数据采集、分析与决策:数据采集层:构建设备“数字孪生”传感器网络:部署温度、振动、电流、压力等传感器,实时采集设备运行数据。边缘计算:在设备端或网关进行初步数据处理(如滤波、特征提取),减少数据传输量。协议标准化:支持Modbus、OPC UA、MQTT等工业协议,兼容不同品牌设备。数据分析层:从数据到洞察阈值报警:设定安全范围(如电机温度>80℃报警),触发简单维护任务。趋势分析:绘制参数变化曲线(如轴承振动随时间上升趋势),预测故障时间窗口。机器学习模型:分类模型:识别故障类型(如不平衡、不对中)。回归模型:预测剩余使用寿命(RUL)。聚类分析:发现设备群体中的异常个体(如某台空压机能耗高于同型号设备)。决策执行层:闭环维护流程工单生成:系统自动根据分析结果创建维护工单,关联设备台帐、维修手册和备件库存。任务调度:优化维护计划(如合并同一区域的多个任务,减少停机时间)。现场执行:通过移动端APP指导维修人员操作(如显示设备历史维修记录、3D维修指南)。结果反馈:维修完成后更新设备状态数据,形成“监测-分析-决策-执行”闭环。从采购、安装、运行到报废,系统记录设备全生命周期数据,为采购决策、技术改造提供依据。云南设备管理系统报价

维修人员通过手机APP接收工单、上传现场照片、记录处理结果,实现跨部门实时协作。菏泽智能设备管理系统价格

1.故障预测模型构建系统通过传感器实时采集设备振动、温度、电流、压力等数据,利用机器学习算法(如LSTM神经网络)分析历史故障数据,建立设备健康状态预测模型。例如,某风电企业通过分析齿轮箱振动频谱,提前60天预测轴承磨损,将非计划停机次数从每年15次降至3次,单次停机损失从300万元降至80万元,年节省维护成本3300万元。2.动态维护计划生成系统根据设备实际运行数据(如负荷率、运行时长、环境温度)动态调整维护周期。某钢铁企业通过分析高炉冷却壁温度数据,将原定每月检修改为“按需检修”,年检修次数从12次减少至7次,同时故障率下降60%,维护成本降低50%,相当于年节省2800万元。3.维修资源智能调度系统结合维修人员技能、位置、工单优先级等信息,自动派发比较好工单。某机场通过此功能,使机务人员日均步行里程减少4公里,工单处理效率提升40%,人员需求减少20%,年节省人力成本600万元。菏泽智能设备管理系统价格