商机详情 -

滨州智能化设备管理系统价格

预测性维护:减少非计划停机与维修成本关键设备状态监测应用场景:风电:通过振动传感器、SCADA系统监测风机齿轮箱、叶片、发电机的温度、振动和载荷。光伏:利用红外热成像仪检测光伏板热斑,结合电流-电压曲线分析组件衰减。火电:监测锅炉、汽轮机、发电机的轴承温度、润滑油状态和金属疲劳。降本逻辑:传统维护模式依赖定期检修,易导致“过度维护”或“维护不足”。预测性维护通过AI算法分析设备历史数据与实时参数,提-6个月预警故障(如齿轮箱轴承磨损),将非计划停机转化为计划停机,减少停机损失(如某风电场年减少停机147小时,对应发电量损失减少约200万度)。精细定位故障点,避免盲目更换部件(如某电厂通过振动分析避免了一次价值50万元的汽轮机大修)。维修策略优化应用场景:根据设备健康状态动态调整维护周期(如从“每500小时检修”改为“按振动值触发检修”)。对低风险故障采用“运行到失效”(Run-to-Failure)策略,降低维护频率。降本效果:某燃气电厂实施预测性维护后,维护成本降低40%,设备可用率提升至99.2%。设备OEE实时看板:可视化展示设备综合效率(可用率/性能率/良品率),快速定位生产瓶颈。滨州智能化设备管理系统价格

某风电场——预测性维护延长设备寿命背景:风力发电机组故障频发,维护成本高昂,且存在安全隐患。解决方案:实时监控:通过传感器收集振动、温度、电流等100+参数,构建数字孪生模型;故障预测:利用机器学习算法分析历史数据,提前识别潜在故障;智能调度:根据设备状态动态调整维护计划,优化备件库存。成果:寿命延长:发现并处理多处潜在故障,风力发电机组使用寿命延长5年;成本降低:维护成本减少30%,发电效率提升15%;安全提升:避免多次重大设备故障,保障电力供应稳定性。分析:风电场案例显示,设备管理系统在复杂工业场景中,可通过预测性维护实现“防患于未然”,降低全生命周期成本。陕西通用设备管理系统多少钱同时结合系统和故障诊断算法,为维修人员提供故障定位和修复建议。

能源行业:保障安全与降本增效风电/光伏设备预测性维护场景:监测风机齿轮箱振动、光伏板温度等参数,预测故障概率。价值:减少运维成本(如某风电场维护支出降低40%),延长设备寿命。电网设备状态监测场景:实时跟踪变压器、输电线路的负荷、温度和绝缘状态。价值:预防电网故障,优化电力调度(如平衡峰谷负荷,降低弃风弃光率)。油气管道泄漏检测场景:通过分布式光纤传感器监测管道压力、温度和振动。价值:实现泄漏点快速定位(精度±50米),减少环境污染和经济损失。

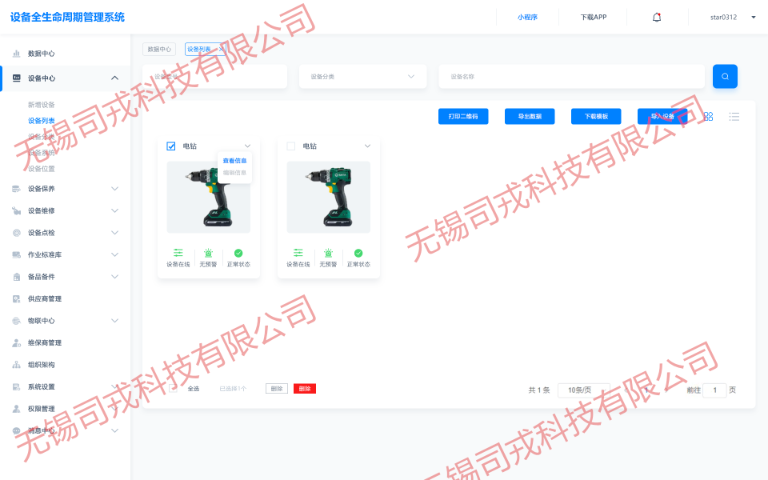

全生命周期管理:打破信息孤岛,实现闭环管控(一)从采购到报废的全流程数字化传统设备管理依赖纸质台账和人工记录,某汽车零部件企业曾发现,其价值500万元的进口加工中心因档案缺失,导致维修时无法获取原始参数,维修周期延长3倍。而设备管理系统通过"一物一码"技术,将设备档案电子化,涵盖采购合同、技术参数、维修记录、备件清单等200余项信息,实现设备全生命周期可追溯。某电子制造企业通过系统记录设备运行数据,使备件更换周期预测准确率提升至92%,备件库存成本降低35%。(二)移动化与智能化操作系统支持手机APP扫码报修、拍照上传故障现象、远程审批维修工单等功能。某化工企业通过移动端应用,使设备报修响应时间从2小时缩短至15分钟,维修工单处理效率提升60%。更先进的系统集成AR技术,维修人员通过智能眼镜可实时获取设备三维模型、维修指南和远程指导,某航空企业应用后,复杂设备维修时间缩短40%,一次修复率提升至98%。利用数据分析技术,对设备的运行数据进行实时监测和分析,提前发现潜在的故障风险。

规划与设计阶段:从概念到可制造的数字化映射目标:将设备功能需求转化为可量产的数字化模型,提前识别潜在风险。物联网应用:数字孪生建模:在虚拟环境中构建设备3D模型,模拟运行状态(如振动、温度分布)。通过仿真测试优化设计参数(如材料选择、结构强度),减少物理原型迭代次数。案例:某航空发动机厂商通过数字孪生将研发周期缩短40%,故障率降低25%。需求预测与供应链协同:集成历史数据与市场趋势,预测设备关键部件(如芯片、传感器)的供应需求。通过物联网平台与供应商实时共享库存信息,避免缺料或过剩。合规性验证:模拟设备在不同环境(如高温、高湿)下的运行,验证是否符合行业标准(如CE、FCC认证)。电子化点巡检流程自动生成报告,减少人工记录错误,确保数据真实可追溯。新疆智能设备管理系统报价

故障库自动归集历史维修方案,使处理同类故障时间缩短60%。滨州智能化设备管理系统价格

运行参数优化系统通过分析设备历史数据,推荐比较好运行参数。某造纸企业通过系统优化烘缸温度和压力,使纸机运行速度提升8%,同时设备磨损率下降25%,年延长设备使用寿命2年,相当于节省新设备采购成本1200万元。某风电企业通过调整风机桨距角控制策略,使齿轮箱负荷降低18%,年维护成本减少300万元。操作行为规范系统可记录操作人员行为数据,如启停时间、参数调整频率等。某矿山企业通过系统发现,某挖掘机司机频繁急加速急刹车,导致发动机寿命缩短40%,通过培训使操作规范率提升至98%,发动机更换周期从4000小时延长至7000小时,年节省备件成本270万元。腐蚀与磨损监测系统集成腐蚀传感器、油液分析模块,实时监测设备腐蚀和磨损情况。某海洋平台企业通过此功能,提个月发现管道腐蚀,避免泄漏事故,节省潜在损失超5000万元。滨州智能化设备管理系统价格