商机详情 -

天津高速换刀 卧式加工中心coolant 冷却系统

镜像铣技术:航空航天薄壁件的制造卧式双五轴镜像铣技术打破航空航天薄壁件加工垄断,国产装备实现从跟跑到领跑的跨越。由上海交大、拓璞数控等组成的产学研团队历经十余年攻关,研制出世界比较大加工空间的 12 米级卧式双五轴镜像铣设备,攻克大尺寸薄壁件随动支撑、在线测厚补偿等主要技术,彻底替代高污染的化学铣削工艺。该设备通过双五轴联动控制铣削头与支撑头同步运动,在运 20 “金属薄膜” 式蒙皮加工中,可处理尺寸超 12 米、壁厚只 1 毫米的极弱刚性零件,加工精度达 ±0.1 毫米,较传统工艺提升 5 倍,加工周期从 20 天缩短至 6-7 天。在航天领域,其成功实现国际较早 5 米级火箭贮箱整体箱底加工,通过激光扫描形面识别与实时补偿技术,解决径厚比 3350:1 的 “巨型鸡蛋壳” 加工变形难题,消除焊缝后极限承压能力明显提升。目前该技术已为 C919 提供 5 条自动化生产线,满足六十架份产能需求,空客已大规模采用镜像铣,逐步淘汰化铣工艺。天津高速换刀 卧式加工中心coolant 冷却系统

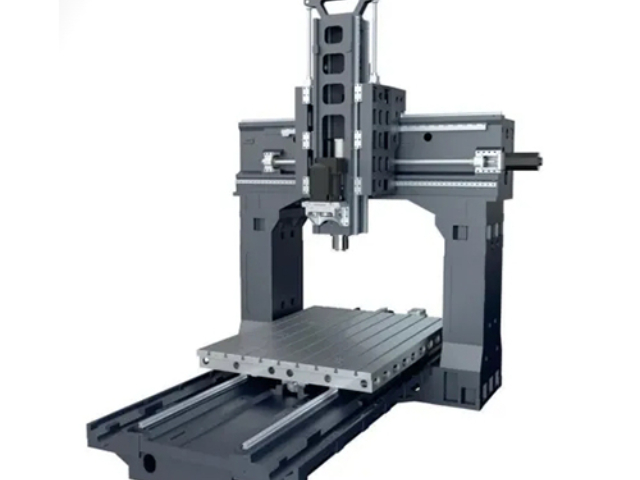

自动化集成:柔性生产线的构建主要卧式加工中心与自动化系统的深度融合加速 “无人车间” 落地。格劳博 GRC 机器人单元可与卧式设备无缝联动,通过智能工件库与桁架机械手,实现 “上料 - 加工 - 检测 - 下料” 全流程闭环。通用技术大连机床推出的智能产线方案,将多台卧式加工中心与 AGV 搬运车组网,通过 GROB-NET4Industry 软件实现生产流程透明化管理,在汽车变速箱壳体加工中,单班产能提升 80%,人力成本降低 75%。多数新机型预留自动化接口,可快速扩展为柔性单元,适配多品种小批量生产需求。湖北U 轴镗孔附件 卧式加工中心长期无人化运行条件替代故障进口设备,保障大飞机供应链安全。

市场与政策:国产化替代加速推进政策扶持与市场需求双轮驱动卧式加工中心国产化进程。“高级数控机床与基础制造装备” 专项为主要技术攻关提供资金支持,推动普什宁江等企业实现技术突破,累计新增产值超 3 亿元。2025 年通用技术大连机床斩获超亿元订单,标志国产设备认可度提升。在新能源汽车、航空航天等行业拉动下,国内卧式加工中心市场规模年均增速达 18%,五轴机型占比从 2020 年的 15% 升至 2025 年的 42%,逐步打破海外品牌在高级市场的垄断。

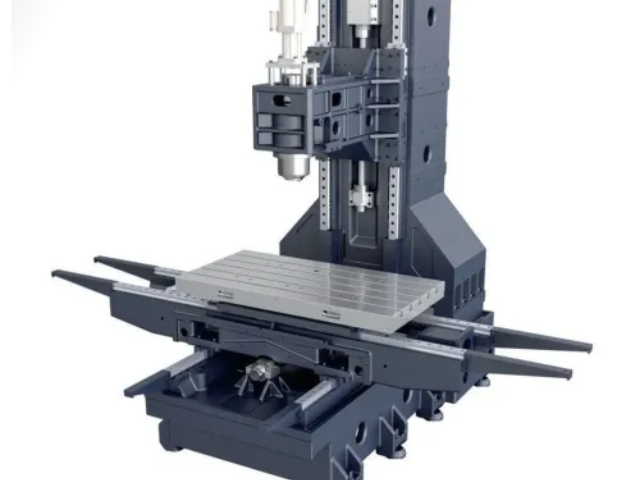

节能环保是帝壹精机卧式加工中心的主要设计理念之一,在提升加工效率的同时,比较大限度降低能源消耗与环境影响,契合现代工厂绿色生产需求。设备优化电机功率匹配,采用节能型电机与智能能耗管控系统,可根据加工负载自动调节电机转速,避免无效能耗,同吨位机型能耗较传统设备降低15%-20%。冷却系统分为内冷与外冷两种方式,内冷通过刀具中心孔将切削液精细送达切削区,减少刀具磨损30%以上,外冷通过喷淋实现大面积冷却,同时配备高效过滤装置,确保切削液清洁度,实现切削液循环利用,降低耗材损耗。全封闭防护罩设计,不仅防止切削液飞溅,还能将噪音降低至85dB以下,改善车间作业环境。镜像铣彻底替代化铣工艺,消除化学废液污染。

新兴市场布局:东南亚服务网络的构建国产企业加速布局新兴市场,武重集团的海外服务体系成效明显。其在东南亚、中东欧设立 6 个海外服务中心,配备 200 余名专业工程师,为当地卧式加工中心用户提供 24 小时响应的安装调试、故障维修与备件供应服务。针对东南亚湿热气候,专项优化设备防护工艺,将电气柜防潮至 IP67,导轨防锈涂层寿命延长至 8 年。完善的服务网络推动重型卧式加工中心出口量同比增长 40%,在越南风电装备工厂实现 12 台设备批量装机。2017 年交付首台装备,填补国内技术空白。山西双交换工作台 卧式加工中心批量生产产能测算

国产卧式双五轴镜像铣技术,打破航空航天薄壁件加工垄断。天津高速换刀 卧式加工中心coolant 冷却系统

针对汽车制造业大批量、高精度的加工需求,帝壹精机卧式加工中心量身打造专属加工解决方案,成为汽车零部件生产线上的主要装备。在发动机缸体、变速箱壳体等关键零部件加工中,设备通过多工位布局,实现零件顶面、底面、侧面等多面一次性加工,每道工序精细把控,关键孔尺寸精度可达IT7级以内。设备可与自动化上下料系统、AGV搬运车无缝联动,构建柔性生产流水线,实现“上料-加工-检测-下料”全流程无人化作业,单班产能可达80件以上,加工合格率稳定在99.5%以上,大幅提升生产效率的同时,降低人力成本与不合格率。此外,设备适配汽车行业绿色生产需求,优化电机功率匹配与冷却系统,能耗较传统机型降低15%-20%。天津高速换刀 卧式加工中心coolant 冷却系统