商机详情 -

河南变速箱壳体 卧式加工中心四轴联动参数

智能产线管控:无人值守的柔性生产智能化管控系统推动卧式加工中心生产线迈向 “黑灯工厂”,意大利 MCM 的 JFMK 系统展现强大实力。该系统可全权管理多台卧式加工中心组成的柔性生产线,通过实时监控设备状态、优化排产计划,实现无人值守模式下的高效运行。在汽车轴承加工产线中,系统协调 AGV 与加工设备联动,自动匹配不同型号工件的加工参数,换型时间从 30 分钟缩短至 5 分钟,生产线综合效率提升 60%。目前该系统已适配国内 20 余条产线,帮助企业人力成本降低 90%。集成铣削、修边、钻孔,实现全流程数字化。河南变速箱壳体 卧式加工中心四轴联动参数

多轴联动精度:纳米级定位的技术突破卧式加工中心多轴联动精度迈入纳米级时代,光栅尺闭环控制成关键支撑。沈阳机床某高级机型采用德国海德汉直线光栅尺与圆光栅,实现 X/Y/Z 轴全闭环控制,定位精度达 ±0.0005mm,重复定位精度 ±0.0002mm。B 轴摆头与 C 轴转台通过双读数头技术消除间隙误差,在航空发动机叶片加工中,五轴联动轨迹误差小于 30 纳米,表面轮廓度误差控制在 0.001mm 内。这种精度突破使国产设备成功替代进口机型,在航天科工某工厂实现 100% 国产化替代。天津倒 T 型床身 卧式加工中心适配登月舱零件加工,助力空间探索。

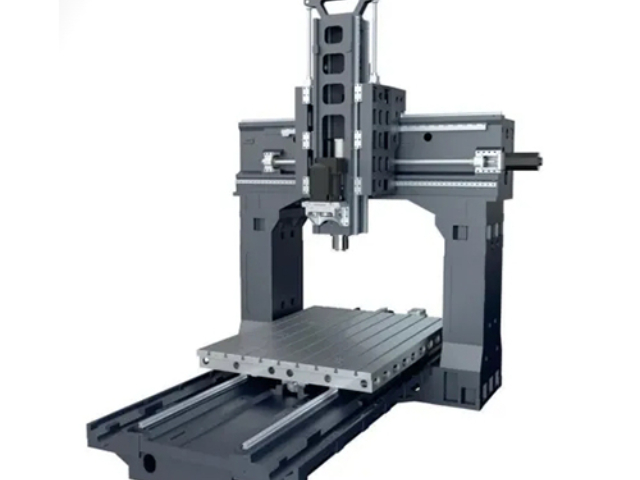

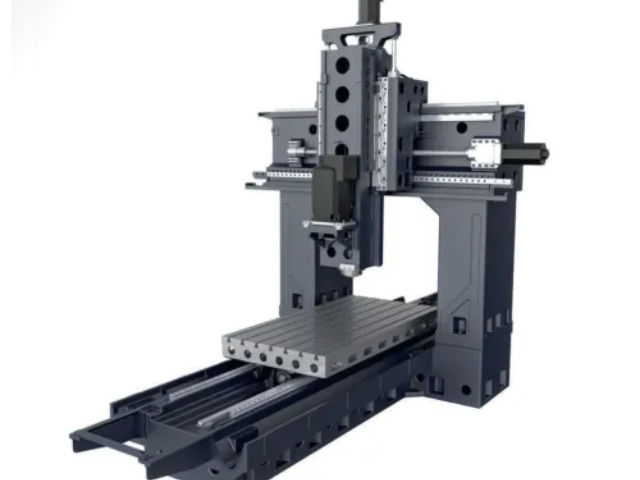

双工位协同加工:柔性生产的效率倍增双工位布局成为卧式加工中心提升产能的关键设计,多款机型实现 “加工与装夹并行”。某机型采用交换式双工作台结构,工作台尺寸 800×800mm,承重 1000kg,在加工工件 A 的同时可完成工件 B 的装夹找正,设备空闲时间减少 90%。搭配顶置 24 刀位刀库与 2.5 秒高速换刀机构,在摩托车发动机缸头加工中,单台设备日产能从 150 件提升至 280 件。通用技术大连机床 MDH 系列更支持双工位与自动化系统联动,通过后排屑设计优化空间布局,使生产线密度提升 50%,适配多品种批量生产需求。

政策精细赋能:产业链升级的 “加速器”地方政策靶向发力推动卧式加工中心产业升级,昆明的扶持措施成效明显。《关于促进嵩明县机床产业高质量发展的若干措施》推出 11 条扶持政策,涵盖强链补链、科技创新、要素保障等五大领域,对海外市场拓展、主要部件研发予以专项支持。政策推动下,精机琥正等企业攻克 30 余个细分领域应用难题,通用昆机重型卧式加工中心获得省级首台(套)认定,享受税收减免与研发补贴。预计到 2027 年,当地机床产业链规模将突破 100 亿元,为卧式设备创新提供持续动力。加工速度达 F15000mm/min,切宽 10-18 毫米。

产业集群升级:滕州模式的全链协同山东滕州形成高级装备产业集群,为卧式加工中心创新提供生态支撑。以清峦福兴集团为主要,当地聚集 60 余家上下游企业,形成从铸造、精密零件到整机装配的全链条布局,年产能突破 2000 台立卧式加工中心。集群内企业共享 15 万㎡数字化工厂与 600 人技术团队,山东大汉的 HMC800S 机型通过集群内供应链协同,主要部件国产化率超 95%,同等性能下价格只为进口设备的 60%。依托 ISO9001 与日本 JISB6336 双重认证,产品远销 30 余个国家,2025 年集群相关产值突破 15 亿元。双五轴联动控制,实现铣削头与支撑头同步运动。湖北大容量刀库 卧式加工中心双交换工作台配置

攻克铝锂合金加工难题,满足 C919 高疲劳寿命要求。河南变速箱壳体 卧式加工中心四轴联动参数

重型设备国产化:8 米级加工的自主突破国产重型卧式加工中心打破尺寸与精度瓶颈,武重集团实现全链条自主化。其智能重型卧式加工中心关键部件 100% 国产化,“主轴 - 导轨 - 伺服” 系统自主研发,比较大加工直径达 8 米,适配冶金、能源领域超大型零件需求。的芯模母线跟踪旋压技术实现免编程智能加工,在 10 吨级水轮机转轮加工中,一次装夹完成多工序,形位误差控制在 0.02mm 内,较进口设备加工周期缩短 45%。关键部件故障率从 15% 降至 3%,彻底摆脱对海外主要部件的依赖。河南变速箱壳体 卧式加工中心四轴联动参数