商机详情 -

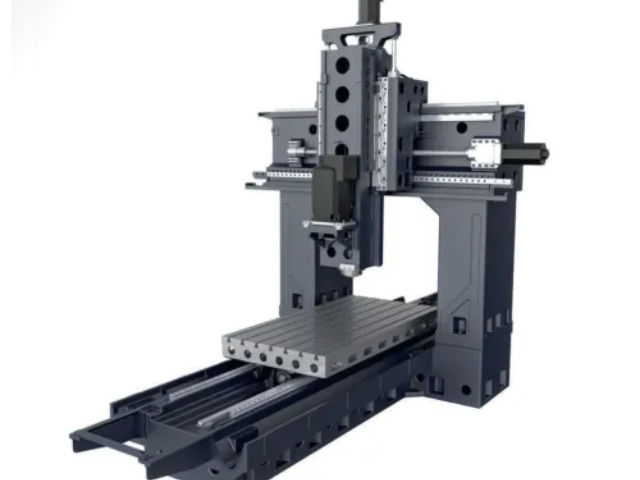

湖北可伸缩主轴 卧式加工中心故障维修成本

直驱工作台应用:传动误差的消除直驱技术的落地使卧式加工中心精度实现质的飞跃,齐重数控的设计颠覆传统模式。其精密卧式加工中心以工作台底座为驱动部件,彻底取消主变速箱与多级齿轮传动,消除累积误差,实现高精度与快速响应的统一。该设备主轴转速达 12000r/min,定位精度 ±0.002mm,在船舶发动机缸体加工中,一次装夹完成镗孔、铣面多工序,加工效率提升 50%。直驱设计还降低了设备能耗与噪音,较传统机型节能 20%,噪音控制在 75 分贝以内,成为高级制造的推荐装备。加工速度达 F15000mm/min,切宽 10-18 毫米。湖北可伸缩主轴 卧式加工中心故障维修成本

自动化集成:柔性生产线的构建主要卧式加工中心与自动化系统的深度融合加速 “无人车间” 落地。格劳博 GRC 机器人单元可与卧式设备无缝联动,通过智能工件库与桁架机械手,实现 “上料 - 加工 - 检测 - 下料” 全流程闭环。通用技术大连机床推出的智能产线方案,将多台卧式加工中心与 AGV 搬运车组网,通过 GROB-NET4Industry 软件实现生产流程透明化管理,在汽车变速箱壳体加工中,单班产能提升 80%,人力成本降低 75%。多数新机型预留自动化接口,可快速扩展为柔性单元,适配多品种小批量生产需求。广东后墙式 卧式加工中心coolant 冷却系统6 米大跨度装备,实现 110 度超大角度支撑。

超声绿色加工:复合材料加工的环保超声技术与卧式加工中心的融合解决复合材料加工难题,汇专的技术创新树立行业榜样。其推出的超声卧式加工中心推荐双超声系统,兼具切割与铣削功能,超声转速达 24000rpm,圆片刀振幅可达 50μm,配合振幅闭环控制系统保障加工稳定性。在芳纶纸蜂窝飞机复材加工中,该设备突破小于 18° 坡度加工瓶颈,实现一刀成型,切削热下降 80%,表面无毛刺,彻底解决传统加工粉尘多、精度低的问题。搭配超临界二氧化碳或低温冷风绿色系统,切削液用量减少 90%,完美适配航空航天领域环保与精密需求。

国际认证突破:质量标准的全球对齐国产卧式加工中心通过国际认证,加速全球化布局。山东大汉 HMC800S 通过日本 JISB6336 精度认证,主要指标达到国际先进水平,成功进入东南亚与欧洲市场。通用技术大连机床的高级机型通过 CE 认证,符合欧盟安全与环保标准,在意大利汽车零部件工厂实现批量装机。国际认证推动国产设备海外认可度提升,2025 年上半年,国产卧式加工中心出口额同比增长 55%,其中高级机型占比达 35%,打破日德企业在全球中高级市场的垄断。成为全球第三个掌握该技术的国家。

在机测量融合:质量控制的实时闭环在机测量技术与卧式加工中心的深度融合重构质量管控体系。主流高级机型集成接触式扫描测头与光学影像系统,实现加工 - 测量 - 补偿的实时闭环。山东大汉 HMC800S 搭载的测头系统可自动执行工件找正、尺寸检测与刀具补偿,在卫星支架加工中,一次装夹完成铣削与检测,避免二次装夹误差,检测时间从 30 分钟缩短至 5 分钟。系统采用 “3-2-1 法” 建立工件坐标系,通过小二乘法拟合几何特征,形位公差评定误差≤0.1μm,使单件合格率从 92% 提升至 99.5%,彻底替代传统离线三坐标检测模式。从拼焊到整体加工,实现火箭制造绿色跨越。天津可伸缩主轴 卧式加工中心质保期限说明

可翻倾柔性夹持,适配复杂曲面加工需求。湖北可伸缩主轴 卧式加工中心故障维修成本

中小企业定制:高性价比的入门方案面向中小企业需求,经济型卧式加工中心实现性能与成本的平衡。山东大汉推出的精简版机型保留主要精度指标,采用模块化设计降造成本,价格较高级机型降低 35%,同时保持 0.005mm 级加工精度。设备适配小型汽车零部件与通用机械加工,配备 16 刀位刀库与 10000r/轴,在轴承套圈加工中,单件生产时间只需 2.8 分钟,良品率达 99.2%。模块化设计使交货周期压缩至 45 天,售后成本降低 60%,年均故障率<0.5 次,成为中小企业设备升级的推荐。湖北可伸缩主轴 卧式加工中心故障维修成本