商机详情 -

医药业无转子流变仪DDR2025参数

对于粉末涂料,由于其在施工前为固体粉末状态,无转子流变仪主要通过熔融流变性测试评估其加工和成膜性能。测试时,将粉末涂料样品置于模腔内,加热至熔融温度(通常为 180℃-220℃),使其转化为熔融状态,然后通过动态剪切测试测量熔融涂料的储能模量、损耗模量和黏度随时间的变化。这些参数能反映粉末涂料的熔融流动性、交联固化速度以及成膜后的力学性能。例如,熔融黏度过低可能导致涂料在固化过程中出现流挂,而黏度过高则可能导致漆膜厚度不均;储能模量和损耗模量的变化趋势可判断交联固化的程度,确保漆膜达到比较好的硬度、附着力和耐腐蚀性。此外,无转子流变仪还能测试涂料在不同温度下的流变性,为确定烘干温度和烘干时间提供数据支持,优化涂料的施工工艺。在涂料行业,可用于测定涂料的流平性、触变性等性能指标。医药业无转子流变仪DDR2025参数

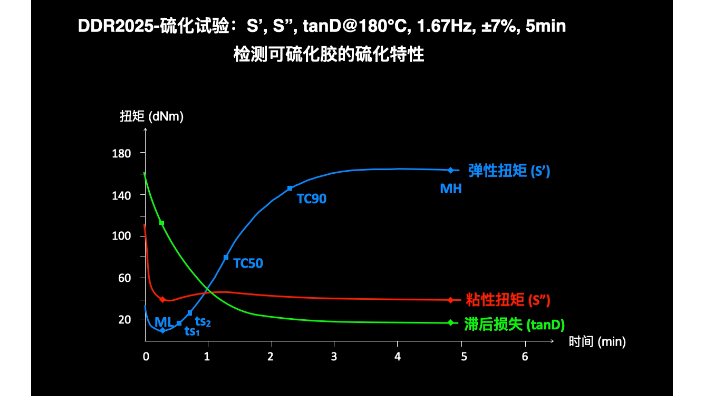

专为可硫化胶硫化特性检测打造的梓盟无转子流变仪 DDR2025,采用独特的双圆锥密封模腔设计。该设计能在满足 ASTMD5289 等行业标准的试验环境中,于低剪切速率、恒温条件下精确检测胶样的硫化特性,目前已广泛应用于橡胶硫化特性的质量核查工作。除了具备多种测量模式外,DDR2025 的适用场景还覆盖化学、医药、食品等多个领域,为这些行业的流变性质研究与质量把控提供有力助力。在标准硫化测试流程中,DDR2025 可对剪切应变、振荡频率、温度等参数进行精确调控,实时追踪胶料扭矩与滞后损失随时间的变化趋势,从而一次性全方面评估可硫化胶的硫化特性,为橡胶工业的研发效率提升与生产精度控制提供可靠解决方案。医药业无转子流变仪DDR2025参数能够精确测量材料的黏度、弹性模量、损耗模量等重要参数。

温控系统在无转子流变仪中承担着维持测试环境温度稳定的重要职责,其性能直接影响材料流变特性的测试结果,因为温度对高分子材料的分子运动状态影响明显,进而改变其黏度、弹性等参数。该系统主要由加热元件、制冷元件、温度传感器和温控软件组成,加热元件通常采用电阻加热片或加热棒,均匀分布在模腔周围,实现快速升温;制冷元件则多采用半导体制冷或液氮制冷,其中半导体制冷适用于中低温范围(-50℃至室温),而液氮制冷可实现更低的温度(比较低可达 - 196℃),满足特殊材料的测试需求。温度传感器(如铂电阻 PT100)实时采集模腔温度数据,并将数据反馈给温控软件,软件通过 PID(比例 - 积分 - 微分)控制算法调整加热或制冷功率,实现准确控温,确保在整个测试周期内温度波动控制在 ±0.1℃以内,为测试结果的重复性和准确性提供保障。

胶粘剂的黏弹性是影响其粘接性能(如粘接强度、耐冲击性、耐老化性)的关键因素,无转子流变仪通过动态黏弹性测试可整体评估胶粘剂在不同温度、频率下的黏弹性特性,为胶粘剂的选型和应用提供依据。在测试中,无转子流变仪将胶粘剂样品(通常为固化前的液态或半固态,或固化后的弹性体)置于模腔内,设定不同的测试温度(从低温到高温,覆盖胶粘剂的使用温度范围)和测试频率(模拟不同的受力速度),测量储能模量(E')、损耗模量(E'')和损耗因子(tanδ)。对于固化前的胶粘剂,通过黏弹性测试可判断其流动性和固化速度,确保在粘接过程中能充分浸润被粘物表面,并在预设时间内完成固化;对于固化后的胶粘剂,E' 反映其弹性强度,E'' 反映其黏性变形能力,tanδ 则反映黏弹性的平衡关系。例如,在结构粘接应用中,需要胶粘剂具有较高的 E' 和较低的 tanδ,以保证足够的粘接强度和刚性;而在减震粘接应用中,则需要较高的 tanδ,以吸收冲击能量,提高减震效果。对于生物材料,如凝胶、生物膜等,也能进行有效的流变性能测试。

橡胶配方优化是提升橡胶制品性能、降低生产成本的关键环节,而无转子流变仪通过对不同配方橡胶的流变特性测试,为配方调整提供科学的数据支撑。在配方优化过程中,研发人员通常会改变橡胶基体(如天然橡胶、丁苯橡胶、顺丁橡胶的比例)、硫化体系(如硫化剂、促进剂的种类和用量)、填充体系(如炭黑、白炭黑的种类和用量)等成分,然后利用无转子流变仪测试各配方橡胶的硫化特性、动态黏弹性、加工流动性等参数。例如,通过对比不同硫化剂用量的硫化曲线,可确定既能保证硫化速度又能避免过硫化的比较好用量;通过分析不同填充剂配方的储能模量和损耗因子,可优化橡胶的弹性和阻尼性能,满足减震、密封等不同制品的需求。此外,无转子流变仪还能快速评估配方调整对橡胶加工性能的影响,如通过静态黏度测试判断配方是否有利于挤出、注塑等加工工艺,从而在保证制品性能的前提下,实现配方的比较好化设计。在食品工业中,用于测定食品胶体、酱料等的流变性能,优化产品配方。橡胶业无转子流变仪DDR2025参数

在化妆品行业,用于测试乳液、膏霜等产品的流变性能,提升产品使用体验。医药业无转子流变仪DDR2025参数

梓盟无转子流变仪是测定橡胶硫化特性的先进设备,相比传统有转子硫化仪(如振荡圆盘硫化仪),它在设计与性能上均有明显优势。一方面,其采用双圆锥形密闭加压模腔设计,以下模腔的往复扭转替代传统转子的往复扭转动作,从根源上避免了转子与胶样接触产生的摩擦生热对测试结果的干扰,因此能更精确地测定胶样的硫化特性与黏弹特性。另一方面,仪器搭载高精度扭矩传感器与 PID 温控技术,扭矩测量精度可达读数的 0.5%,温度控制精度能稳定在 ±0.3℃,这种高精度可满足弹性扭矩、粘性扭矩、早期焦烧时间、硫化时间,以及表征胶料黏弹特性的至小扭矩滞后损失、至大扭矩滞后损失等数据的精确测量需求。医药业无转子流变仪DDR2025参数