商机详情 -

智能门尼粘度仪生产商推荐

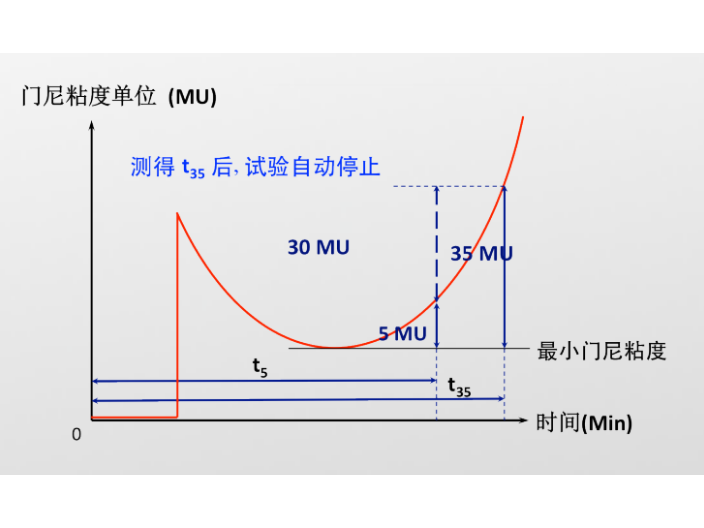

门尼粘度值与橡胶的加工性能之间存在极其密切的关联,是橡胶工程师进行配方设计和工艺调整的首要参考指标。一个适宜的门尼粘度范围对于确保加工过程的顺利进行至关重要。如果门尼粘度过高(例如,天然橡胶超过80 MU),意味着胶料非常硬韧,在密炼机中混炼时会导致驱动电机负载过大,能耗明显增加,且混炼不均匀,容易产生局部过热,甚至损坏设备。在开炼机上,高粘度胶料不易包辊,操作困难。在挤出和压延过程中,高粘度会导致机头压力高,挤出物表面粗糙、尺寸不稳定,且收缩率大。反之,如果门尼粘度过低(例如,低于30 MU),则表明胶料太软,生胶强度不足。这样的胶料在混炼时容易粘辊,在存放和搬运过程中易发生长久变形。在注射成型或模压硫化时,低粘度胶料虽然流动性好,但可能无法抵抗模腔内强大的注塑压力,导致胶料从模具分型面溢出(飞边过厚),或者使骨架材料(如帘线)在模腔内被冲乱。因此,针对不同的加工工艺和产品要求,橡胶配方师会通过选择不同分子量的生胶、调整填充体系和软化剂用量,将胶料的门尼粘度精确调控在一个理想的“加工窗口”内,以实现效率、质量和成本的比较好平衡。门尼粘度仪DMV2025性价表现取决于长周期运行质量与数据可信度。智能门尼粘度仪生产商推荐

门尼粘度仪的模腔设计对测试结果有一定影响。模腔的形状和尺寸应符合标准规定,以保证样品在测试过程中受到均匀的剪切作用。目前,常用的模腔有圆柱形和方形两种,其中圆柱形模腔更为常见,其内壁经过精密加工,表面光滑,减少了样品与模腔之间的摩擦对测试结果的影响。此外,模腔的密封性能也很重要,若密封不良,会导致热量散失和压力下降,影响测试的准确性。门尼粘度测试中的压力控制是确保样品充分填充模腔的关键。在测试过程中,需要对模腔施加一定的压力,使样品紧密填充模腔,避免出现气泡和空隙,保证转子与样品之间的良好接触。压力的大小通常根据样品的特性和测试标准确定,一般在 0.3-0.5MPa 之间。压力控制系统应具备稳定的压力输出能力,避免压力波动导致样品填充不均匀,从而影响门尼粘度的测试结果。河南本地门尼粘度仪选择橡胶业门尼粘度仪DMV2025厂家技术成熟,让企业快速推进品质升级。

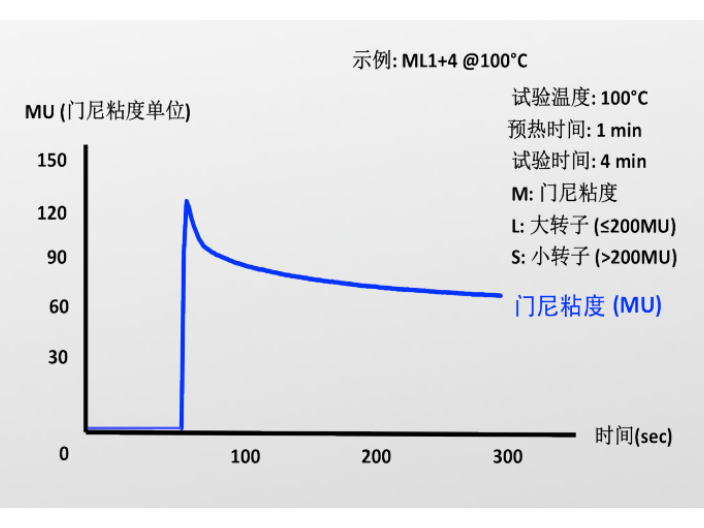

门尼粘度测试的标准方法在国际上有统一的规定,如 ISO 289-1:2015《橡胶 门尼粘度的测定 第 1 部分:标准方法》和 ASTM D1646-19《橡胶特性 门尼粘度的标准试验方法》。这些标准对测试原理、仪器设备、样品制备、测试条件、结果计算等方面都做出了详细的规定,确保了不同国家和地区之间门尼粘度测试结果的可比性。我国也制定了相应的国家标准 GB/T 1232.1-2016《未硫化橡胶 用圆盘剪切粘度计进行测定 第 1 部分:门尼粘度的测定》,与国际标准保持一致。

橡胶门尼粘度测试仪是橡胶行业生产与质量管控的关键仪器,关键作用是精确界定橡胶材料的流动性与黏度特性,这两项指标直接决定着生产环节的顺畅度与成品质量的稳定性。在实际生产中,通过测量橡胶黏度,能有效研判材料在不同温度、压力条件下的流动表现 —— 比如在挤出成型橡胶管时,若检测到黏度偏高,可适当提升挤出机模头温度或调整螺杆转速,避免制品出现表面凹凸、尺寸偏差等问题;在硫化轮胎胎面时,也能依据黏度变化判断胶料交联反应的进度,防止因硫化不足导致的弹性差,或硫化过度引发的脆性增加。此外,对比不同批次、不同配方橡胶样品的黏度数据,还能筛选出适配特定应用场景的材料:例如生产密封件需选用高黏度、低压缩长久变形的橡胶,而制造橡胶传送带则需优先考虑中黏度、高耐磨性的胶料。总之,该测试仪不只能为生产商提供精确的黏度数据以优化工艺、减少不合格品,还能为制品设计选型提供关键依据,全方面支撑橡胶制品的高效生产与质量保障。食品业门尼粘度仪DMV2025厂家服务体系完整,让使用体验更安心。

试样制备是门尼粘度测试的第一步,也是极易引入误差的环节,其方法是否规范直接影响结果的准确性和重现性。标准要求试样应为两个直径约50mm、厚度约6mm的圆片,总重量在标准允许范围内(如25±0.5克)。首先,裁取试样的工具必须是锋利的标准裁刀,钝的裁刀会使试样边缘受压变形,或引入内应力。其次,裁取的位置应有代表性,应避开混炼胶料的边缘和可能存在气泡或杂质的地方。对于各向异性明显的压延胶片,应规定裁样的方向(如沿压延方向或垂直方向)。第三,试样表面应光滑平整,无明显的褶皱或缺陷。如果试样厚度不均,会导致其在模腔中受热和受压不均匀,影响扭矩测量的稳定性。第四,试样在测试前需在标准实验室温度(如23±2°C)和湿度下调节足够的时间,以确保其初始温度一致。任何偏离标准制备方法的操作,例如用手随意撕取胶块、试样重量偏差过大、或试样带有气泡,都会导致测得的门尼粘度值偏离真实值,并增加测试数据的分散性。因此,对操作人员进行严格的培训,使其熟练掌握标准的试样制备技术,是实验室质量管理的基本要求。化工业门尼粘度仪DMV2025生产商注重耐用性,减少日常维护压力。多功能门尼粘度仪生产商推荐

门尼粘度仪DMV2025价格依配置变化,企业按预算匹配方案即可落地使用。智能门尼粘度仪生产商推荐

门尼粘度测试和硫化特性测试(通常使用无转子硫化仪进行)是评估橡胶胶料两个不同但密切相关的方面。门尼粘度关注的是未硫化状态下的流动阻力,而硫化仪则专注于跟踪硫化反应全过程(从开始到完成)的扭矩变化。然而,两者之间存在重要的联系。门尼粘度值(ML)实际上对应于硫化仪曲线上的扭矩(ML),这个点表示未交联胶料在测试温度下的粘度。硫化仪曲线从ML点开始上升,其上升的速率和达到的扭矩(MH)与胶料的交联密度直接相关。因此,门尼粘度是硫化特性的起点和基础。一个胶料如果门尼粘度本身不稳定,那么其硫化仪曲线也会随之波动。此外,门尼焦烧时间(ts)与硫化仪上的焦烧时间(ts1, ts2)在物理意义上是一致的,都是衡量加工安全性的指标,尽管因仪器结构和剪切模式的不同,二者的值可能存在差异,但变化趋势是同步的。在完整的胶料性能评估报告中,门尼粘度和硫化特性数据总是相伴出现,共同描绘出胶料从加工到硫化的完整行为图谱,为工艺参数的设定提供完善的数据支持。智能门尼粘度仪生产商推荐