商机详情 -

湖北国产激光落料生产线商家

激光落料生产线集成先进的数控系统与智能软件,实现生产过程的智能化管理。数控系统通过计算机程序精确控制激光头运动轨迹,确保切割精度;智能监控软件可实时采集设备运行数据,如激光功率、切割速度、工作台位置等,对生产过程进行周全监测与分析。当出现异常情况时,系统能自动报警并提示故障原因,便于维修人员快速处理。此外,通过与企业生产管理系统对接,可实现生产计划排程、物料管理等功能,优化生产流程,提高企业整体运营效率,推动制造业向智能化方向发展。加工光伏边框铝合金,提高组件装配效率和质量。湖北国产激光落料生产线商家

激光落料生产线配备智能监控系统,可实时监测设备运行状态,一旦出现故障,系统能在数秒内自动报警并定位故障点,同时推送详细的故障原因分析。在能源装备制造中,生产风电塔筒零部件时,若激光发生器出现功率异常等问题,系统立即触发警报,维修人员可依据提示快速排查和修复故障。与传统设备故障排查可能耗时数小时不同,激光落料生产线的快速故障响应机制大幅减少了停机时间,保障设备持续高效运行,降低因故障导致的生产延误风险。浙江国内激光落料生产线销售厂能源装备制造,切割风电塔筒钢板,提升设备运行稳定性。

在能耗方面,九重激光落料生产线的九元能耗优化系统优于普通激光生产线。普通激光生产线在运行过程中,激光功率和其他能耗部件常处于固定模式,存在能源浪费现象。九重生产线的九元能耗优化系统从激光功率调节、伺服电机控制等九个维度进行能耗管理。待机时,激光发生器自动进入九档节能模式,能耗降低 80%;切割时,系统根据板材特性动态调整激光功率。实际生产中,加工同等数量的汽车零部件,普通激光生产线耗电约 150 度,九重生产线只耗电 80 度,能耗降低 45%。此外,九重生产线还能回收废热用于供暖,进一步提升能源利用率,更符合绿色生产理念。

九重激光落料生产线的九方数据互联能力,比传统生产线的数据孤立状态更具优势。传统生产线各设备间数据无法互通,生产信息难以共享,管理效率低。九重生产线支持与企业 ERP、MES、CRM 等九类系统深度集成,生产数据通过标准化接口实时传输,实现订单接收、生产排程到成品入库的全流程数字化管理。在轨道交通装备制造中,传统生产线各工序数据需人工录入和传递,易出错且耗时,九重生产线完成切割后自动将数据上传至 MES 系统,后续焊接工序可直接调取,减少等待时间 30%。同时,其远程监控与诊断功能,使工程师能远程解决 90% 以上常规故障,明显提升企业智能化管理水平和生产效率。智能识别系统检测板材缺陷,自动剔除不良品,提高成品率。

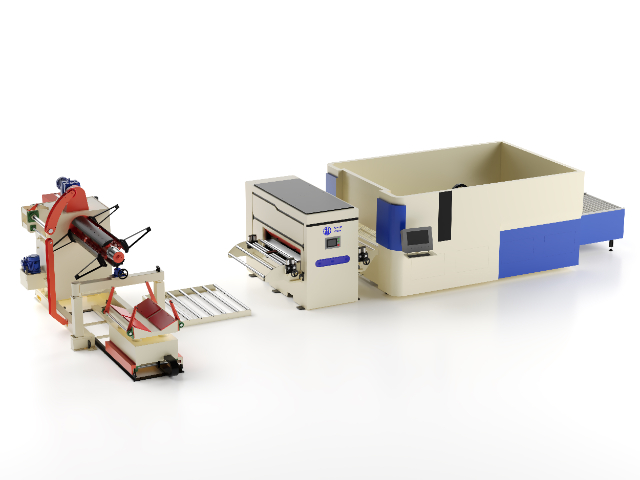

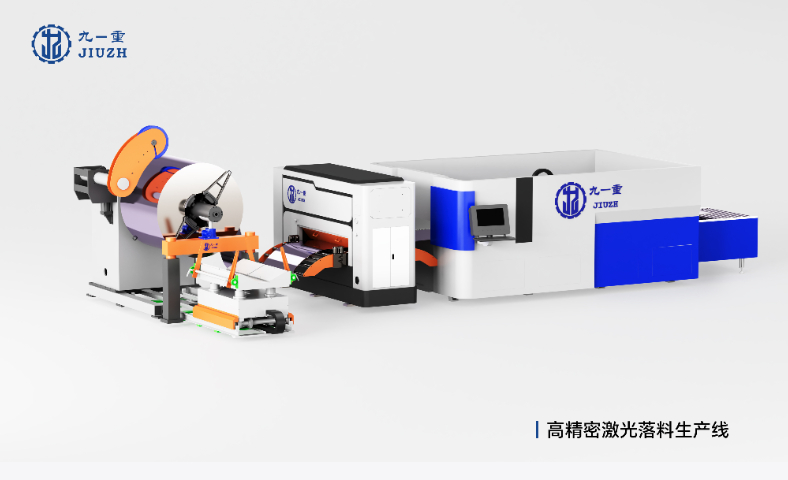

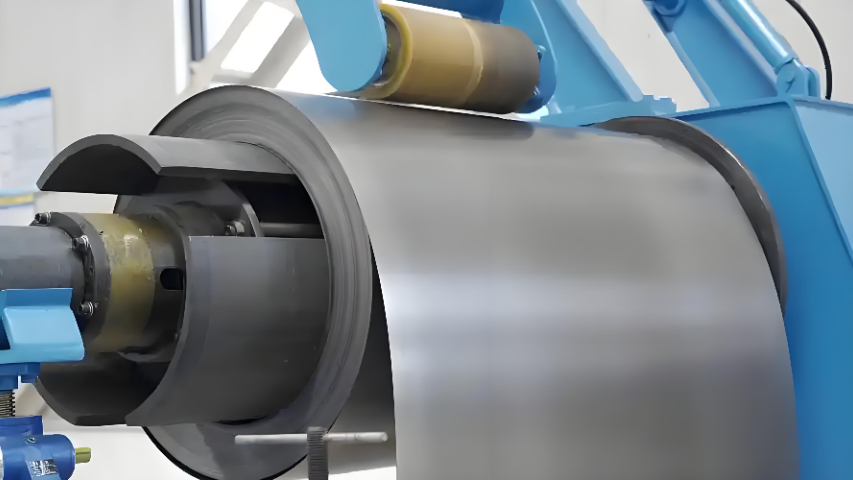

激光落料生产线具备极高的生产效率,其切割速度可达每分钟 10 - 20 米,是传统剪切设备的 3 - 5 倍。自动上下料系统与智能排版软件的配合,进一步提升了生产效率。智能排版软件可根据板材尺寸和切割图形,自动优化排版方案,将材料利用率提高至 90% 以上。以家电外壳生产为例,传统冲压生产线每小时加工 100 - 150 件,而激光落料生产线每小时可加工 300 - 400 件,且无需频繁更换模具,减少了设备调试时间,明显缩短了产品交付周期,增强了企业市场竞争力。智能排版使材料利用率超 90%,降低成本,提高企业经济效益。广东耐用激光落料生产线

龙门式工作台结构稳固,承载能力强,支持大尺寸板材加工。湖北国产激光落料生产线商家

九重激光落料生产线的切割速度远超数控冲床生产线。数控冲床受模具更换和机械运动限制,每分钟加工行程有限,在加工汽车覆盖件时,每分钟只能完成 3 - 5 个冲压动作。九重激光落料生产线采用九路激光并行工作模式,火速切割速度可达每分钟 25 米,是数控冲床加工效率的数倍。在汽车白车身大规模生产中,数控冲床每小时加工约 80 件侧围板,九重生产线每小时可加工 300 件以上,极大缩短了生产周期。而且,九重生产线的动态变焦切割头可快速适配不同厚度板材,保持高效切割,而数控冲床面对不同板材需频繁调整模具,效率低下,九重生产线在速度和灵活性上优势明显。湖北国产激光落料生产线商家