商机详情 -

甘肃储料仓活性炭投加设备品牌

活性炭投加效果受多重因素影响,需针对性调控以达到较佳吸附状态。首先是活性炭自身特性,包括比表面积、孔隙结构、表面官能团:比表面积越大(通常 1000-1500m²/g)、微孔 / 中孔分布合理,吸附容量越高;表面含氧官能团(如羧基、羟基)丰富,对极性污染物吸附能力更强。其次是待处理水体参数,pH 值影响活性炭表面电荷与污染物形态,例如酸性条件(pH 5-6)下,活性炭对重金属离子吸附效果更佳;水温每升高 10℃,吸附速率可提升 20%-30%,但高温会略微降低吸附容量,需平衡温度影响。再者是投加参数,投加量需根据污染物浓度确定,通常遵循 “浓度越高、投加量越大” 原则,例如处理含酚废水时,酚浓度从 10mg/L 升至 20mg/L,投加量需从 20mg/L 增至 40mg/L;混合强度也需控制,搅拌转速过高易导致活性炭破碎,过低则混合不均,一般以水体形成微弱漩涡为宜。设备运行时,需监测活性炭投加量与处理效果的对应关系。甘肃储料仓活性炭投加设备品牌

建立长期监测与评估机制,是保障活性炭投加持续有效的关键。监测指标需涵盖水质指标和设备运行指标:水质指标包括 COD、色度、浊度、特定污染物浓度(如重金属、有机物),需每周采集水样检测,每月进行一次全指标分析,确保出水稳定达标;设备运行指标包括投加量准确性、混合均匀度、活性炭消耗量,需每日记录投加量数据,每两周检测一次混合均匀度(通过多点采样测定活性炭浓度偏差),每季度统计活性炭消耗量,分析消耗趋势。评估方法采用 “阶段性对比”,每 3 个月对投加效果进行一次综合评估,对比初期、中期的污染物去除率和运行成本,若去除率下降超过 10%,需排查原因(如活性炭失效、设备故障),及时调整投加参数(如增加投加量、更换活性炭);若运行成本上升过快(如能耗、活性炭消耗增加),需优化运行方案(如调整设备参数、采用再生炭)。此外,还需建立历史数据库,记录不同时期的水质、投加量、运行成本等数据,通过趋势分析预测未来需求,例如根据季节水质变化规律,提前调整投加方案,确保长期运行效果稳定且经济高效。生化好氧池活性炭投加溶解系统活性炭投加设备的料仓内壁需光滑,减少活性炭附着残留。

活性炭投加涉及粉尘、机械运行等风险,需严格做好安全防护与风险防控。人员防护方面,操作人员必须佩戴防尘口罩(防颗粒物吸入)、防静电手套(防炭粉静电)、护目镜(防粉尘溅入眼睛),进入储料仓检修时需系安全带,同时安排专人监护,避免缺氧或坠落事故。粉尘防控方面,料仓顶部需安装高效布袋除尘器,粉尘排放浓度控制在 8mg/m³ 以下;投料时需缓慢开启下料阀,避免炭粉飞溅,若出现粉尘泄漏,需立即停机清理,不可用压缩空气直接吹扫(易扩散粉尘)。机械安全方面,设备运行时严禁打开防护罩或触摸旋转部件(如螺旋输送机叶片);检修前需切断电源、释放系统压力,在开关处悬挂 “禁止合闸” 标识,防止误启动。此外,需配备消防器材(如干粉灭火器),活性炭储存区严禁吸烟或堆放易燃物品,避免粉尘炸风险;定期开展安全培训,确保操作人员掌握应急处理方法(如粉尘泄漏、设备卡涩的处置)。

活性炭投加的首要注意事项是根据待处理污染物类型、水质 / 气量条件及处理目标精细选型,避免因选型不当导致吸附效果不佳或成本浪费。针对水体中小分子有机物(如苯、甲苯),需优先选用微孔占比高(≥70%)的煤质颗粒活性炭,其碘值应≥1000mg/g,确保吸附容量;处理大分子有机物(如腐殖酸)或胶体物质时,宜选用中孔占比高(≥40%)的木质粉末活性炭,提升吸附速率。若目标污染物为重金属(如汞、砷),需选择载硫、载铁等改性活性炭,避免使用普通活性炭导致吸附效率低下;饮用水净化场景必须选用食品级活性炭,需提供重金属溶出检测报告(铅<0.001mg/L、砷<0.0005mg/L),杜绝水质二次污染。此外,还需结合处理工艺选型 —— 间歇式应急投加选粉末炭,连续长期处理选颗粒炭,避免因形态不符导致设备堵塞或截留困难。污水处理中,活性炭投加设备可按水质自动调节投加量。

垃圾填埋场与焚烧厂产生的渗滤液水质复杂、污染物浓度高(COD 可达 10000-50000mg/L),活性炭投加是渗滤液深度处理的关键环节,有效解决常规工艺难以达标问题。渗滤液经生化处理后,仍残留大量难降解有机物、色度物质及氨氮,投加 PAC 可实现深度净化 —— 生化出水 COD 约 1000-2000mg/L,投加 80-120mg/L PAC 后,COD 去除率达 40%-50%,色度从 500 倍降至 50 倍以下,为后续膜处理(如 NF/RO)减轻负荷,延长膜使用寿命。针对老龄渗滤液(填埋时间超过 5 年),因其可生化性差(B/C 比<0.1),采用 “GAC 吸附 + 高级氧化” 组合工艺,GAC 滤池吸附部分有机物,再通过芬顿氧化降解残留污染物,较终出水 COD≤100mg/L,满足排放要求。此外,在渗滤液应急处理中,当膜系统故障或水质突然恶化时,临时投加高碘值 PAC(碘值≥1200mg/g),可快速降低污染物浓度,确保出水达标,避免环保处罚。部分渗滤液处理站还将再生后的活性炭用于预处理环节,吸附渗滤液中的悬浮固体与部分有机物,降低后续处理难度,实现资源循环利用。活性炭投加设备的料位计需定期检查,避免料仓空仓运行。生化好氧池活性炭投加溶解系统

活性炭投加设备的料仓需做好密封,防止活性炭受潮结块。甘肃储料仓活性炭投加设备品牌

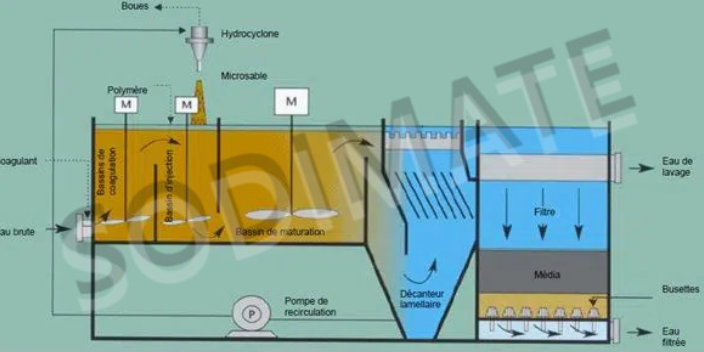

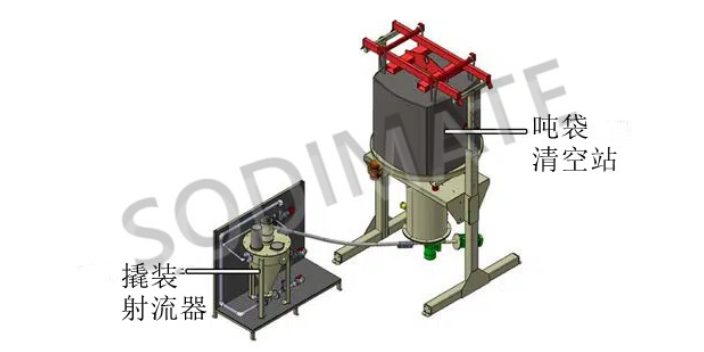

活性炭投加系统需根据应用场景实现 “储料 - 输送 - 计量 - 混合” 全流程适配。典型系统包含料仓、螺旋输送机、计量泵和静态混合器四大模块:料仓采用锥形底设计,内壁加装聚乙烯衬板,防止活性炭受潮结块导致的下料堵塞;螺旋输送机的叶片转速可通过变频器调节,输送量范围覆盖 5-500kg/h,满足不同处理规模需求;计量环节多采用失重式喂料机,精度达 ±0.5%,避免人工投加的剂量偏差;静态混合器通过特殊导流结构,使活性炭与水体在 3 秒内实现 90% 以上的混合均匀度。针对粉末活性炭(PAC)和颗粒活性炭(GAC)的差异,系统还需调整部件参数 ——PAC 投加需配备气流粉碎装置,防止团聚;GAC 投加则需加粗输送管路,避免颗粒卡滞。甘肃储料仓活性炭投加设备品牌