商机详情 -

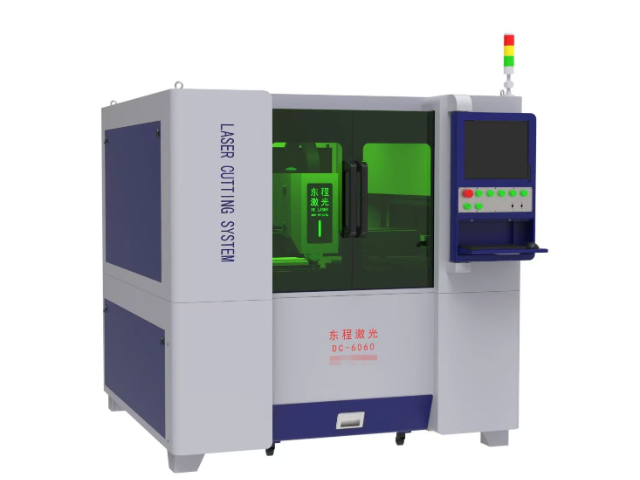

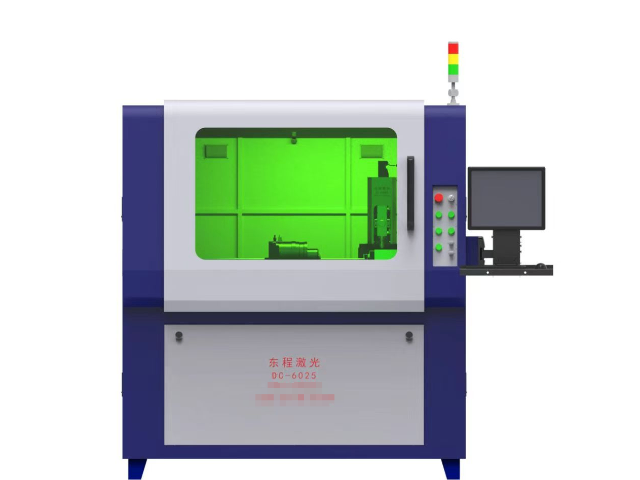

电机转子小型精密激光切割机

金属打孔是工业加工中的常见需求,东程激光小幅面小型精密激光切割机在这一领域表现突出。无论是微小孔径的精密打孔,还是常规尺寸的通孔加工,我们的设备都能精细完成。打孔位置精度高,孔壁光滑,无毛刺和变形,满足不同行业对打孔质量的要求。支持在各种金属材料上打孔,包括不锈钢、钛合金、铝等,适应不同厚度材料的打孔需求。高效的打孔速度提升批量生产效率,为筛网、喷嘴、精密模具等需要大量打孔的产品加工提供高效解决方案。飞秒激光用于 MEMS 微结构加工,实现三维增材制造,拓展器件设计。电机转子小型精密激光切割机

东程激光小幅面精密激光切割机的多种切割幅面为不同加工需求提供灵活选择。300×300mm 的幅面适合小型精密零件加工,600×600mm 和 800×800mm的幅面满足中等尺寸零件的批量加工,1.3 米 ×1.3 米的幅面则可以应对较大尺寸零件的加工需求。企业可根据自身产品特点选择合适的机型,避免设备性能浪费或不足。这种多样化的规格选择让设备能够适应从微型零件到中型零件的加工范围,提升设备的适用场景,为企业提供更贴合实际需求的解决方案。碳钢小型精密激光切割机工厂超短脉冲激光避免镜片热应力,异形切割保障光学性能不受损。

在当今快节奏的市场竞争中,东程激光小幅面精密激光切割机的快速交付能力,正成为企业加速生产流程、抢占市场先机的利器。该技术彻底革新了传统制造模式:当客户提供 CAD 设计图纸后,无需经历耗时的开模、制模等繁琐中间环节,设备凭借其智能化的软件系统可即时处理图形、自动生成加工路径,并立即启动高精度切割。从接收图纸到完成零件切割,整个过程常在数分钟甚至更短时间内完成,实现了真正意义上的“设计即生产”。这种极速响应能力,对于紧急订单的及时交付、快速打样验证设计以及小批量定制化生产需求具有不可比拟的优势。它缩短了从订单到成品的整个生产周期,大幅提升了客户满意度与信任度。尤其在瞬息万变、竞争激烈的市场环境中,拥有如此敏捷高效的生产响应速度,使企业能够更快地将创新理念转化为市场产品,敏锐捕捉稍纵即逝的商机,从而重构竞争优势,更快地占领市场高地。

新能源汽车电池托盘加工中,设备通过大型结构加工技术提升装配效率。针对电池托盘的安装孔,其位置精度控制系统使切割位置误差≤0.02 毫米,确保电池模组精细定位,装配效率提升 25%,装配时间缩短至 30 分钟 / 台。对于托盘的散热槽,设备通过宽度控制使切割宽度公差 ±0.01 毫米,散热面积增加 15%,电池工作温度降低 5℃,循环寿命延长至 2000 次以上。设备支持大型托盘的切割(比较大尺寸 2000×1500 毫米),通过机器人辅助上下料实现自动化生产,满足新能源汽车的规模化(单班产能 50 台)需求。冷加工光学镜片,控制误差在 ±0.002mm 内,保障镜片光学性能与品质。

便携式充电宝外壳加工中,设备通过轻薄化加工技术实现便携性提升。针对铝合金充电宝外壳,其薄壁切割技术可加工厚度 0.5 毫米的薄壁结构,通过平面度控制使切割后平面度误差≤0.02 毫米,外壳重量减轻 20%,携带便利性提升。对于外壳的 USB 接口安装槽,设备通过尺寸闭环控制使切割尺寸公差 ±0.01 毫米,确保接口插拔力稳定在 3-5N 之间,插拔顺畅无松动。设备支持外壳图案的个性化切割,通过激光雕刻与切割同步完成(图案深度 0.1-0.3 毫米可调),提升产品的美观度与市场辨识度,个性化定制周期缩短至 24 小时以内。气浮导轨减少摩擦,直线电机快速响应,保障微米级加工稳定性。PCB小型精密激光切割机

振镜扫描高速切割电池极片,在线校准位置,提升新能源电池生产良品率。电机转子小型精密激光切割机

在追求美感的饰品加工领域,东程激光小幅面精密激光切割机展现了出色的性能与适应性。面对金、银、铂金等贵金属材料的切割,行业对微米级精度和完美无瑕的表面质量有着近乎苛刻的要求。该设备凭借其高度稳定的激光输出和精密的运动控制系统,实现了断面光滑如镜、边缘锐利清晰且无毛刺的前列切割效果。这意味着贵金属饰品在切割后无需任何繁琐的二次打磨或抛光处理,即可直接呈现纯净、闪耀的完美质感,很大程度保留了材料的天然光泽与价值。设备强大的精细加工能力,能够轻松驾驭复杂多变的花纹、镂空图案以及微雕细节,完美满足当下市场对个性化、差异化饰品设计的旺盛需求。无论是纤巧玲珑的吊坠、精雕细琢的耳环,还是结构复杂的戒指部件或手链搭扣,都能实现高精度、高一致性的精细加工。同时,其高效的加工过程减少了贵金属材料的损耗和浪费,直接降低了昂贵的原材料成本,并提升了整体生产效率。这为饰品企业提升产品品质、缩短生产周期、增强市场竞争力提供了强有力的技术支撑。电机转子小型精密激光切割机