商机详情 -

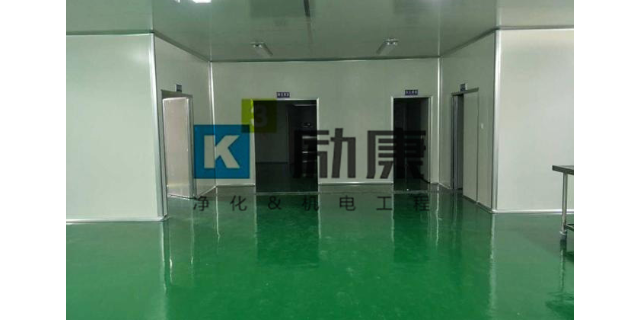

江门无尘车间装修厂家

见《附录2:原料药》第二十五条),以确保合成路线、工艺的恒定,产品质量的稳定.新版GMP对质量控制实验室的文件系统作出了详细规定(第二百二十一条),列出了实验室基本的文件目录,明确了对各种原始资料或记录的管理要求.文件不仅要符合GMP文件管理总的原则要求,而且要与质量控制整个体系相适应.在具体实施过程中,质量控制实验室的所有文件包括起草修订、发放、存档、销毁等必须采取受控管理.(1)所制订的质量标准和分析方法应和注册/申报中的一致或高于注册/申报标准,可以增加注册/申报标准以外的附加检验项目.国家标准是低标准,是药品在整个有效期内所必须符合的标准.为了降低上市产品在货架期内的质量风险,企业有必要考虑建立科学合理的、高于国家标准的企业产品内控质量标准.企业产品的内控质量标准的检验项目不能少于该产品的国家标准,检验项目的技术指标不能低于国家标准.应在关键项目与易降解的项目(如含量、有关物质、溶出度、熔点、水分、pH等)的指标上与国家标准拉开适当的差距,给予产品质量一定的降解的空间,以确保出厂的产品在进入市场后,能经历时间和环境的考验.在失效期之前的每均能符合该产品的国家标准.应在关键项目.励康GMP 车间的洁净度控制,是药品质量安全的重要保障。江门无尘车间装修厂家

要求每批物料及产品均要有留样.成品留样为市售包装,原料药留样可为模拟包装,留样应有性.成品留样数量为全检量的两倍,物料留样数量应至少足够进行鉴别检验.成品留样存储条件按注册批准条件,放置有效期后一年;物料留样按规定条件存储.成品的留样应有每年至少一次的目视检验记录.在具体实施时,应注意以下几个方面.留样在用户投诉或其它特殊情况下方可使用,应经质量负责人/质量受权人批准.稳定性考察样品用于考察投放市场产品的稳定性,二者应分开存放.产品经检验合格后,如可见异物检查、无菌检查、热原等检验项目,在不破坏包装完整性的情况下,一般不会发生变化,留样时这些项目可以不计算在留样量内.一批产品分若干次间断式进行包装生产,应给予不同的包装批号,包装批号应与待包装产品的批号建立可追溯的关联关系,每个批号应按规定进行留样.此外,该条中规定了原辅料和内包装材料的留样时间至少保存至产品放行后两年.但如果物料的有效期较短,则留样时间可相应缩短(如血浆作为原料使用时,不需要留样).原料药生产企业需要定期目视检查每个批次的留样,目视检查应以不破坏内包装的完整性为前提.无菌原料药生产用的外包装材料纸箱不需要留样.江门无尘车间装修厂家针对生物制品生产,GMP 车间需具备更高的洁净要求。

一次性系统在生物制药 GMP 车间的应用日益普遍,其无需清洗消毒的特性大幅降低交叉污染风险,特别适配单抗等产品生产。这类系统包括一次性反应袋、储液袋等,需与模块化设备准确对接,在预制阶段完成尺寸匹配与密封性测试。验证重点在于材料相容性与无菌保证,需确认系统与药液接触后无成分溶出,同时通过完整性测试确保无泄漏。励康净化在设计时,会预留一次性系统的安装接口与废弃物通道,配套建设拆解区,避免废弃组件污染洁净区,同时简化验证流程加速投产。

模块化设计正重塑 GMP 车间建设模式,其主要优势在于将 70% 以上施工转移至工厂预制,现场只需组装调试,使建设周期缩短 30%-50%。这类车间由预制洁净室模块、设备集成模块等构成,工厂内可完成 HEPA 过滤器安装、气流测试等关键工序,大幅提升质量稳定性。在合规性上,模块需提前通过洁净度验证,所有接缝采用圆弧处理(R≥50mm),符合《医药工业洁净厂房设计规范》。励康净化在生物制药模块化车间项目中,将一次性反应袋系统与预制模块整合,减少清洗验证环节,同时预留扩展接口,可根据产能需求快速增加模块单元。这种模式特别适配新兴疗法企业,能加速产品从研发到量产的转化。励康的 GMP 车间施工团队,拥有丰富经验与专业技术。

光伏建筑一体化(BIPV)技术正成为 GMP 车间能源自给的创新方案,通过在洁净顶棚铺设光伏组件,实现发电与遮阳双重功能。某生物制药企业采用该技术后,年发电量达 120 万度,占车间总能耗的 35%,同时降低夏季空调负荷。这类顶棚需满足洁净车间的密闭性要求,组件接缝采用抵抗细菌密封胶处理,表面易清洁且抗腐蚀。励康净化在设计中,会结合车间采光需求优化光伏组件布局,确保洁净区自然光利用与发电效率平衡,同时将光伏系统与 UPS 电源联动,在断电时保障关键设备运行 30 分钟以上。励康的 GMP 车间服务,包含前期咨询与后期技术支持。江门无尘车间装修厂家

励康为 GMP 车间提供后期维护指导,保障长期稳定运行。江门无尘车间装修厂家

气流→初效净化→加湿段→加热段→表热段→表冷段→中效净化→风机送风→管道→高效净化风口→吹入房间带走尘埃细菌等颗粒→回风百叶窗→初效净化重复以上过程,即可达到净化目的.03、怎样检测十万级净化车间有没有达标?沉降菌测定法:沉降菌指落在地面或物体表面的灰尘中携带的细菌.在无菌操作台开启的状态下,取内径90毫米的无菌培养皿若干,无菌操作分别注入融化并冷却至45℃的营养琼脂培养基越15毫升,倒置于30~35℃培养箱培养48小时,证明无菌后备用.将已铺有营养琼脂培养基的培养皿放在指定区域距地面约1米的规定处(一般每10平方米放置一个平皿),在空气中暴露30分钟,采集沉降菌,盖好平皿盖儿,置30-35℃培养箱内培养48小时,取出计数,车间内应为操作状态.检测沉降菌数量,每碟小于或等于10个,便能达到10万级净化车间标准.一般来说,沉降菌法监测每月一次便可.净化车间工程常用的仪器有温湿度表、温湿度计、数显风速仪、红外温度计、压差计、多功能声级计、粒子计数器、风量仪等,它们是常规的实时检测设备,帮助检测是否达到10万级净化车间标准.励康江门无尘车间装修厂家