商机详情 -

工厂电柜定制

电柜柜门需安装机械联锁装置,确保断电后才能开启,保护操作人员安全,这是防止操作人员在柜体带电时误开柜门导致触电的重要安全措施。机械联锁装置通常由锁体、连杆和行程开关组成,与柜内主断路器联动:当主断路器处于合闸状态(柜体带电)时,联锁装置会锁定柜门,操作人员无法打开柜门;只有当主断路器分闸(柜体断电)后,联锁装置解锁,柜门才能正常开启。部分电柜还会配备电气联锁,若柜门未关闭到位,联锁装置会触发电气信号,阻止主断路器合闸,避免柜体带电时柜门开启。该装置广泛应用于动力电柜、高压电柜等存在高电压、大电流的场景,即使操作人员误操作,也能通过机械结构强制保障安全,符合国家《低压成套开关设备和控制设备》(GB7251.1)的安全要求。阿罗仕融入智能诊断功能的电柜,提前预警故障,减少突发停机损失。工厂电柜定制

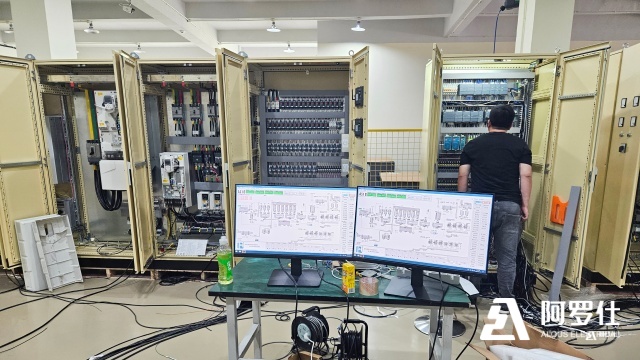

工业电柜常集成PLC模块,实现对生产设备的自动化精细控制。PLC模块作为工业自动化的中心控制单元,能通过编程接收传感器(如温度传感器、压力传感器)传输的信号,再根据预设逻辑向执行元件(如接触器、电磁阀)发送指令,实现设备的自动启停、参数调节、故障报警等功能。例如在汽车焊接生产线中,PLC模块可控制机械臂的焊接位置、焊接时间,同时监测焊接电流、温度等参数,若参数异常则立即停止作业并发出报警。相较于传统继电器控制,PLC控制具有编程灵活、响应速度快、故障率低的优势,能大幅提升生产效率和设备运行稳定性,目前已广泛应用于机械制造、电子加工、食品包装等工业领域的电柜中。江苏污水电柜采购阿罗仕符合行业规范的电柜,助您通过安全生产检查,规避政策风险。

驱动变频器的电柜需配置输入电抗器,抑制变频器运行时产生的谐波对电网的影响。变频器通过整流-逆变过程实现电机调速,整流环节会将正弦波交流电转换为脉动直流电,产生大量高次谐波(主要是5次、7次谐波),这些谐波注入电网后会导致电压波形畸变,干扰同电网其他设备(如仪表、通讯设备)正常运行,甚至造成变压器、电容器等设备过热损坏。输入电抗器串联在变频器电源输入端,利用电感对谐波电流的阻碍作用(感抗随频率升高而增大),可将谐波电流抑制30%-50%,降低总谐波畸变率(THD)至国家标准以内(THD≤5%)。选型时需根据变频器额定电流确定电抗器容量,通常电抗器额定电流为变频器额定电流的1.1-1.2倍,且需与变频器电压等级匹配,确保既能有效抑制谐波,又不会因压降过大影响变频器正常工作。

电柜需每半年进行一次内部除尘,可使用压缩空气轻柔吹扫,避免灰尘影响元件散热,电柜在长期运行中,空气中的灰尘会在元件表面、散热片、线槽内积聚,若灰尘过多,会覆盖元件表面的散热片,阻碍热量散发,导致元件温度升高,加速绝缘老化,甚至引发短路故障;同时,灰尘还可能进入元件内部,影响触点接触,导致接触不良。因此,需每半年进行一次内部除尘,除尘前需先切断电柜电源,确保安全;除尘时使用压缩空气(压力控制在0.2MPa-0.4MPa),通过喷嘴轻柔吹扫元件表面、散热片、线槽,避免压力过大导致元件松动或损坏;对于不易吹扫的角落,可使用毛刷轻轻清理,清理后的灰尘需及时排出柜外,避免二次积聚。除尘过程中需同时检查元件状态,如接线端子是否松动、绝缘材料是否老化、密封胶条是否完好,若发现问题需及时处理。在粉尘浓度高的环境(如冶金车间、木工车间),需缩短除尘周期,改为每3个月一次。阿罗仕专业团队打造的电柜,既能满足当下需求,更能适配未来产能升级。

具备网关功能的电柜可实现多设备数据交互,将运行参数实时传输至中控系统,提升管理效率,网关功能通过集成工业网关模块实现,工业网关作为数据转换和传输的中心,能连接电柜内的PLC、智能电表、传感器等设备,采集设备的运行参数(如电流、电压、功率、元件状态),并将不同协议的数据(如Modbus、Profinet、EtherNet/IP)转换为统一协议(如MQTT、OPCUA),再通过以太网或4G/5G网络传输至中控系统(如SCADA系统、MES系统)。管理人员可通过中控系统实时监控多个电柜的运行状态,查看参数曲线、历史数据,无需到现场逐一检查;若电柜出现故障(如过载、短路),网关会立即将故障信息传输至中控系统,并触发报警(如声光报警、短信报警),管理人员可快速定位故障位置,安排运维人员处理。具备网关功能的电柜实现了“分散控制、集中管理”,大幅减少人工巡检工作量,提升管理效率,广泛应用于大型工厂、智慧园区、数据中心等需要集中管理的场景。无论是电柜的方案设计、精工制造,还是现场安装、调试优化,阿罗仕都能精确满足您的需求。苏州非标电柜工厂

阿罗仕电柜重视散热设计,有效延长内部元件寿命,保障系统持续运行。工厂电柜定制

汽车生产线的电柜需与机器人系统联动,实现自动化装配控制,汽车生产线自动化程度高,需通过电柜与工业机器人(如焊接机器人、装配机器人、喷涂机器人)联动,完成汽车零部件的焊接、装配、喷涂等工序,确保生产效率和产品质量。联动控制的中心是通过PLC模块实现数据交互:电柜内的PLC通过工业以太网(如Profinet、EtherNet/IP)与机器人控制器连接,接收机器人发送的位置信号、状态信号(如机器人是否到位、是否完成作业),同时向机器人发送控制指令(如启动焊接、调整装配角度)。例如在汽车焊接工序中,电柜控制工件输送线将工件送至指定位置后,向机器人发送“焊接准备完成”信号,机器人接收到信号后开始焊接,焊接完成后向电柜发送“焊接完成”信号,电柜再控制输送线将工件送至下一工序。此外,电柜还需集成急停联锁功能,若生产线出现故障,急停按钮触发后,电柜会立即向机器人发送停机指令,确保人员和设备安全。工厂电柜定制