商机详情 -

安康哪里有钛靶材生产

可提升集流体与电极材料的结合力,减少充放电过程中的界面阻抗,延长电池循环寿命(循环 1000 次后容量保持率从 80% 提升至 90%);此外,钛基薄膜还可作为电池的固态电解质界面层(SEI 膜),提升电池的安全性与稳定性。在氢燃料电池领域,钛靶材用于双极板涂层:在金属双极板表面沉积 Ti-N 涂层,其耐酸性(在 0.5mol/L H₂SO₄溶液中腐蚀电流密度≤1μA/cm²)可抵御电解液侵蚀,同时导电性确保电子高效传输,目前丰田、宁德时代的氢燃料电池原型机均采用钛基涂层双极板,使用寿命突破 10000 小时。心脏支架表面镀钛,增强其抗凝血性与耐腐蚀性能。安康哪里有钛靶材生产

在经济全球化的背景下,国际合作与交流创新为钛靶材产业发展带来了新机遇。各国企业、科研机构通过开展联合研发项目、建立国际产业联盟、参加国际学术会议等方式,共享全球创新资源。例如,在高纯钛靶材制备技术研发方面,美国、日本、中国等国家的企业与科研团队共同合作,整合各方在材料提纯、制备工艺、检测技术等方面的优势,加速了超高纯钛靶材(纯度≥99.999%)的研发进程,推动了该领域技术的全球突破。国际产业联盟的建立则促进了全球钛靶材产业链的协同发展,加强了上下游企业之间的合作与交流,优化了资源配置,提升了全球钛靶材产业的整体竞争力。通过国际合作与交流创新,各国能够及时了解全球钛靶材行业的技术动态与市场趋势,吸收借鉴先进经验,为自身产业发展注入新的活力。咸阳钛靶材供应模具表面镀钛涂层,可提高模具硬度与脱模性能,延长模具使用寿命。

宽度、直径等尺寸(精度 ±0.01mm),平面度测量仪检测平面度(每米长度内≤0.1mm),确保尺寸公差符合设计要求。在微观结构检测方面,采用金相显微镜观察晶粒尺寸(要求 5-20μm,且分布均匀),扫描电子显微镜(SEM)检测表面缺陷(如划痕、),透射电子显微镜(TEM)分析薄膜微观结构;通过密度计检测靶材密度,要求达到理论密度的 98% 以上,避免内部气孔影响溅射性能。在溅射性能检测方面,搭建模拟溅射平台,测试靶材的溅射速率(要求稳定,偏差≤5%)、薄膜均匀性(厚度偏差≤3%)与附着力(划格法测试≥5B 级),确保靶材适配下游溅射工艺。

半导体领域是钛靶材关键的应用场景之一,其高纯度、低杂质特性使其成为芯片制造的材料,主要应用于阻挡层、互连层与接触层三大环节。在阻挡层制备中,4N-5N 纯钛靶材通过磁控溅射在硅晶圆表面沉积 5-10nm 厚的钛薄膜,这层薄膜能有效阻挡后续铜互连层中的铜原子向硅衬底扩散,避免形成铜硅化合物导致芯片电学性能失效,同时钛与硅的良好结合性可提升互连结构的可靠性,目前 7nm 及以下先进制程芯片均采用钛阻挡层。在互连层应用中,钛合金靶材(如 Ti-W 合金)用于制备局部互连导线,其低电阻特性(电阻率≤25μΩ・cm)人工关节采用钛靶材镀膜,提高关节的生物相容性与使用寿命。

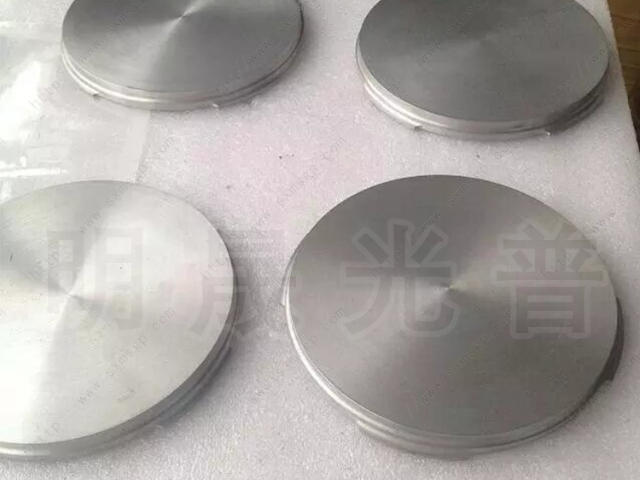

铸锭密度达理论密度的 95% 以上;冷坩埚感应熔炼则通过电磁感应加热,避免坩埚污染,适合高纯度钛合金铸锭制备。成型加工是钛靶材成型的工序,分为锻造、轧制与机加工:锻造将铸锭加热至 800-900℃(β 相变点以下),通过自由锻或模锻制成靶材坯料,改善内部晶粒结构;轧制对坯料进行多道次冷轧(室温)或热轧(600-700℃),控制每道次压下量(10%-20%),将坯料轧制成目标厚度(平面靶厚度 5-20mm,旋转靶壁厚 8-15mm);机加工采用数控车床、铣床对靶材进行精密加工,确保尺寸精度与表面粗糙度达标。热处理环节通过真空退火(温度 600-750℃,保温 2-4 小时)消除加工应力,调控晶粒尺寸(通常控制在 5-20μm),提升靶材的溅射稳定性。是精整工序,包括无损检测(超声探伤检测内部缺陷,X 射线荧光光谱分析成分)、表面处理(酸洗去除氧化层,抛光提升光洁度)、切割(按客户需求裁剪尺寸),形成完整的制备闭环,保障钛靶材的品质与性能。汽车零部件镀膜时,钛靶材可镀制耐磨硬膜,延长零部件使用寿命。咸阳钛靶材供应

卫浴洁具镀钛,使其更耐腐蚀,易清洁。安康哪里有钛靶材生产

确保靶材与溅射阴极良好接触;对于新靶材,需进行 “预溅射”(在惰性气体氛围下溅射 5-10 分钟),去除靶材表面的氧化层与污染物,避免影响薄膜纯度;若靶材需切割或钻孔,需采用刀具(如硬质合金刀具),并在惰性气体保护下加工,防止加工过程中氧化。在使用过程中,需控制溅射功率与气压(通常功率密度 2-5W/cm²,氩气气压 0.3-0.5Pa),避免功率过高导致靶材过热变形;溅射过程中需定期监测靶材厚度与薄膜性能,及时更换损耗严重的靶材(靶材利用率通常不超过 60%);使用后的废弃靶材应分类回收,通过真空重熔提纯后重新用于靶材制备,符合绿色生产理念。安康哪里有钛靶材生产