商机详情 -

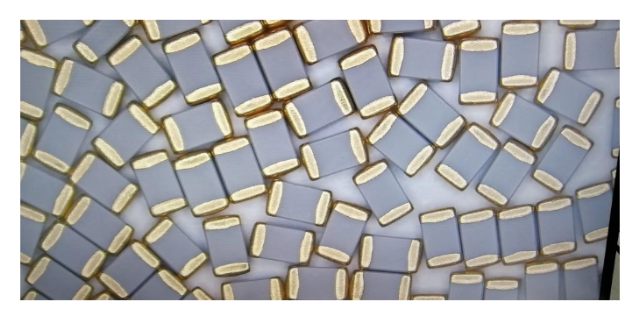

广东陶瓷金属化表面处理

《陶瓷金属化的附着力检测:确保产品可靠性》附着力是衡量陶瓷金属化质量的关键指标,常用检测方法包括拉伸试验、剥离试验和划痕试验。通过这些检测,可判断金属层是否容易脱落,从而避免因附着力不足导致器件在使用过程中出现故障,保障产品的可靠性。《陶瓷金属化在电子封装中的应用:保护芯片重心》电子封装需隔绝外界环境对芯片的影响,陶瓷金属化器件凭借优异的密封性和导热性成为理想选择。金属化后的陶瓷可与金属外壳焊接,形成密闭封装结构,有效保护芯片免受湿气、灰尘和振动的干扰,延长芯片使用寿命。陶瓷金属化是在陶瓷表面附上金属薄膜,让陶瓷得以与金属焊接,像 LED 散热基板就常运用此技术。广东陶瓷金属化表面处理

陶瓷金属化在极端环境器件中的应用极端环境(如深海、深空、强腐蚀场景)对器件材料的耐受性要求极高,陶瓷金属化凭借“陶瓷耐候+金属导电”的复合优势,成为重心解决方案。在深海探测设备中,金属化陶瓷封装的传感器能抵御千米深海的高压与海水腐蚀,确保信号稳定传输;在深空探测器中,金属化陶瓷部件可承受太空中的剧烈温差(-180℃至120℃)与强辐射,保障电路系统正常运行;在化工领域的强腐蚀环境中,金属化陶瓷阀门组件能隔绝酸碱介质侵蚀,同时通过金属化层实现精细的电信号控制,大幅延长设备使用寿命,填补了极端环境下器件制造的技术空白。潮州真空陶瓷金属化哪家好3D 打印陶瓷经金属化,可实现复杂结构导电、焊接功能,适配精密场景。

陶瓷金属化在医疗设备中的特殊应用医疗设备对材料的生物相容性、稳定性和精度要求严苛,陶瓷金属化凭借独特优势成为关键支撑技术。在植入式医疗器件(如心脏起搏器、人工耳蜗)中,金属化陶瓷外壳既能隔绝体内体液对内部电路的腐蚀,又能通过金属化层实现器件与人体组织的安全导电连接,同时陶瓷的生物相容性可避免引发人体排异反应。在体外诊断设备(如基因测序仪、生化分析仪)中,金属化陶瓷基板能为精密检测模块提供稳定的绝缘导热环境,确保检测数据的准确性,尤其在高温反应检测环节,金属化陶瓷的耐高温特性可保障设备长期稳定运行。

低温陶瓷金属化技术:拓展应用边界传统陶瓷金属化需高温烧结,不仅能耗高,还可能导致陶瓷基材变形或与金属层热应力过大。低温陶瓷金属化技术(烧结温度低于500℃)的出现,有效解决了这些问题。该技术通过改进金属浆料成分,加入低熔点玻璃相或纳米金属颗粒,降低烧结温度,同时保证金属层与陶瓷的结合强度。低温工艺可兼容更多类型的陶瓷基材,如低温共烧陶瓷(LTCC),还能减少对陶瓷表面的损伤,拓展了陶瓷金属化在柔性电子、微型传感器等对温度敏感领域的应用,为行业发展注入新活力。陶瓷金属化需控制金属层与陶瓷的结合强度,以耐受高低温环境。

《陶瓷金属化的低温工艺:降低能耗与成本》传统陶瓷金属化烧结温度较高(常超过1000℃),能耗大且对设备要求高。低温工艺通过研发新型低温烧结浆料,将烧结温度降至800℃以下,不仅降低了能耗和生产成本,还减少了高温对陶瓷基底的损伤,扩大了陶瓷材料的选择范围。《陶瓷金属化的导电性优化:提升器件传输效率》导电性是陶瓷金属化器件的重要性能指标,可通过以下方式优化:选择高导电金属粉末(如银、铜)、减少浆料中黏合剂含量、确保金属层致密无孔隙。优化后的器件能降低信号传输损耗,提升电子设备的运行效率,适用于5G通讯、雷达等领域。陶瓷金属化,经煮洗、涂敷等步骤,达成陶瓷和金属的连接。潮州真空陶瓷金属化哪家好

陶瓷金属化,在陶瓷封装领域,保障气密性与稳定性。广东陶瓷金属化表面处理

氮化铝陶瓷金属化技术在推动电子器件发展中起着关键作用。氮化铝陶瓷具有飞跃的热导率(170 - 320W/m・K)和低介电损耗(≤0.0005),在 5G 通信、新能源汽车、航空航天等领域极具应用价值。然而,其强共价键特性导致与金属的浸润性不足,表面金属化成为大规模应用的瓶颈。目前已发展出多种解决方案。厚膜法通过丝网印刷导电浆料并烧结形成金属层,成本低、兼容性高,银浆体积电阻率可低至 1.5×10⁻⁶Ω・cm,设备投资为薄膜法的 1/5 ,但分辨率有限,适用于对线路精度要求低的场景 。活性金属钎焊(AMB)在钎料中添加活性元素,与氮化铝发生化学反应实现冶金结合,界面剪切强度高,如 CuTi 钎料与氮化铝的界面剪切强度可达 120MPa ,但真空环境需求使设备成本高昂,多用于高级领域 。直接覆铜(DBC)利用 Cu/O 共晶液相的润湿作用实现铜箔与陶瓷键合,需预先形成过渡层,具有高导热性和规模化生产能力 。薄膜法通过磁控溅射和光刻实现微米级线路,适用于高频领域 。直接镀铜(DPC)则在低温下通过溅射种子层后电镀增厚,线路精度高,适用于精密器件 。广东陶瓷金属化表面处理