商机详情 -

镀镍陶瓷金属化类型

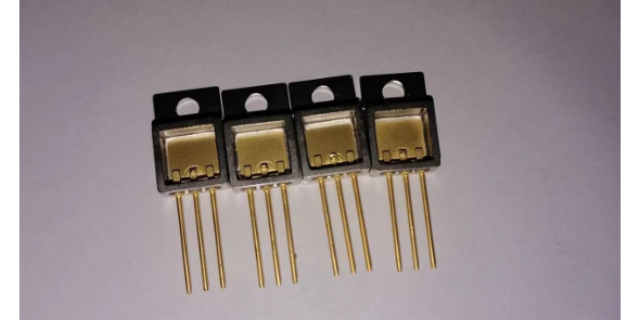

《陶瓷金属化的附着力检测:确保产品可靠性》附着力是衡量陶瓷金属化质量的关键指标,常用检测方法包括拉伸试验、剥离试验和划痕试验。通过这些检测,可判断金属层是否容易脱落,从而避免因附着力不足导致器件在使用过程中出现故障,保障产品的可靠性。《陶瓷金属化在电子封装中的应用:保护芯片重心》电子封装需隔绝外界环境对芯片的影响,陶瓷金属化器件凭借优异的密封性和导热性成为理想选择。金属化后的陶瓷可与金属外壳焊接,形成密闭封装结构,有效保护芯片免受湿气、灰尘和振动的干扰,延长芯片使用寿命。在陶瓷表面形成金属层,实现陶瓷与金属的牢固连接,兼具陶瓷的耐高温、绝缘性与金属的导电性、可焊性。镀镍陶瓷金属化类型

《陶瓷金属化在医疗设备中的应用:保障器械安全性》医疗设备(如核磁共振仪、手术刀)对材料的生物相容性和稳定性要求极高。陶瓷金属化器件不含重金属,且耐消毒、耐腐蚀,可用于医疗设备的关键部件,如信号传输接口、手术器械的绝缘手柄,确保医疗操作的安全性。《陶瓷金属化的仿真模拟:优化工艺参数的新工具》借助有限元分析等仿真软件,可对陶瓷金属化的烧结过程进行模拟,预测温度场、应力分布等关键参数,提前发现可能出现的缺陷。通过仿真模拟,能减少实际试验次数,降低研发成本,快速优化工艺参数,提升生产效率。云浮氧化锆陶瓷金属化保养陶瓷金属化新兴技术如激光金属化,可实现精密图案加工,提升界面结合强度与可靠性。

陶瓷金属化的质量检测:保障性能稳定陶瓷金属化产品的质量直接影响下游器件的可靠性,因此质量检测至关重要。常见的检测项目包括金属层附着力测试,通过拉力试验或划格试验,判断金属层是否容易脱落;金属层导电性测试,利用四探针法测量金属层的电阻率,确保导电性能达标;密封性测试,针对封装器件,采用氦质谱检漏法,检测 “陶瓷 - 金属” 结合处是否存在漏气现象;此外,还需通过显微镜观察金属层的表面平整度和微观结构,排查是否存在裂纹、孔隙等缺陷,多方面保障产品性能稳定。

陶瓷金属化:连接两种材料的“桥梁技术”陶瓷金属化是通过特殊工艺在陶瓷表面形成金属层的技术,重心作用是解决陶瓷绝缘性与金属导电性的连接难题。陶瓷拥有耐高温、耐腐蚀、绝缘性强的优势,但自身无法直接与金属焊接;金属具备良好导电导热性,却难以与陶瓷结合。该技术通过在陶瓷表面沉积金属薄膜或涂覆金属浆料,经高温烧结等工序,让金属层与陶瓷紧密结合,形成稳定的“陶瓷-金属”复合体,为电子、航空航天等领域的器件制造奠定基础。

陶瓷金属化,满足电力电子领域对材料的特殊性能需求。

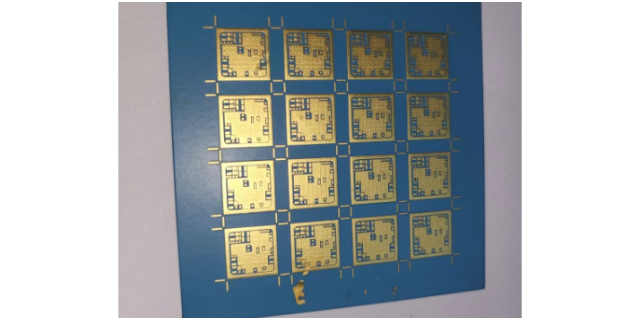

陶瓷金属化在电子领域的应用极为广阔且深入。在集成电路中,陶瓷基片经金属化处理后,成为电子电路的理想载体。例如 96 白色氧化铝陶瓷、氮化铝陶瓷等制成的基片,金属化后表面可形成导电线路,实现电子元件的电气连接,同时具备良好的绝缘和散热性能,大幅提高电路的稳定性与可靠性。在电子封装方面,金属化的陶瓷外壳优势明显。对于半导体芯片等对可靠性要求极高的电子器件,陶瓷外壳的金属化层不仅能提供良好的气密性、电绝缘性和机械保护,还能实现芯片与外部电路的电气连接,确保器件在恶劣环境下正常工作。随着科技发展,尤其是 5G 时代半导体芯片功率提升,对封装散热材料提出了更严苛的要求。陶瓷材料本身具有低通讯损耗、高热导率、与芯片匹配的热膨胀系数、高结合力、高运行温度和高电绝缘性等优势,经金属化后,能更好地满足电子领域对材料性能的需求,推动电子设备向小型化、高性能化发展 。

陶瓷金属化,为新能源汽车继电器带来更安全可靠的保障。铜陶瓷金属化

陶瓷金属化,推动 IGBT 模块性能升级,助力行业发展。镀镍陶瓷金属化类型

未来陶瓷金属化:向多功能集成发展随着下业需求升级,未来陶瓷金属化将朝着多功能集成方向发展。一方面,金属化层不再*满足导电、连接需求,还将集成导热、电磁屏蔽、传感等多种功能,如在金属化层中嵌入热敏材料,实现温度监测与散热一体化;另一方面,陶瓷金属化将与 3D 打印、激光加工等先进制造技术结合,实现复杂形状陶瓷构件的金属化,满足异形器件的设计需求。同时,随着人工智能在工艺控制中的应用,陶瓷金属化的生产精度和稳定性将进一步提升,推动该技术在更多高级领域实现突破。镀镍陶瓷金属化类型