商机详情 -

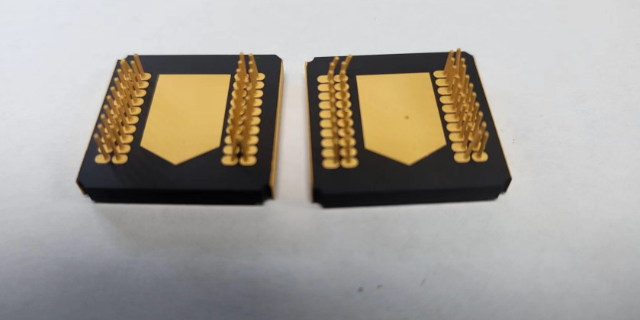

汕尾氧化锆陶瓷金属化参数

未来陶瓷金属化:向多功能集成发展随着下业需求升级,未来陶瓷金属化将朝着多功能集成方向发展。一方面,金属化层不再*满足导电、连接需求,还将集成导热、电磁屏蔽、传感等多种功能,如在金属化层中嵌入热敏材料,实现温度监测与散热一体化;另一方面,陶瓷金属化将与 3D 打印、激光加工等先进制造技术结合,实现复杂形状陶瓷构件的金属化,满足异形器件的设计需求。同时,随着人工智能在工艺控制中的应用,陶瓷金属化的生产精度和稳定性将进一步提升,推动该技术在更多高级领域实现突破。陶瓷金属化,助力 LED 封装实现小尺寸大功率的优势突破。汕尾氧化锆陶瓷金属化参数

陶瓷金属化产品的市场情况 陶瓷金属化产品市场正呈现出蓬勃发展的态势。由于其兼具陶瓷和金属的优良特性,在多个高技术领域需求旺盛。 从细分市场来看,陶瓷基板类产品占据主导地位。2024 年其市场规模约达 487 亿元,占比近 48%。这类产品因良好的导热性与电绝缘性,在功率模块、LED 散热基板、传感器封装等领域应用多处 。陶瓷金属化封装件的市场规模约为 298 亿元,占比约 29.3%,主要服务于对可靠性和稳定性要求极高的航空航天与俊工电子领域 。陶瓷金属化连接件、陶瓷加热元件等细分产品也在稳步增长,合计市场规模约 231 亿元 。 下游应用行业的扩张和技术升级是市场增长的主要动力。尤其是半导体封装、LED 照明、新能源汽车电子等领域需求强劲。在新能源汽车领域,预计 2025 年陶瓷金属化产品市场规模将达 215 亿元,同比增长 14.3% 。产业政策也在不断引导其应用领域拓展,未来市场前景十分广阔 。汕尾氧化锆陶瓷金属化参数陶瓷金属化,使 96 白、93 黑氧化铝陶瓷等实现与金属的结合。

陶瓷金属化是一项让陶瓷具备金属特性的关键工艺,其工艺流程严谨且细致。起始步骤为陶瓷表面清洁,将陶瓷放入超声波清洗设备中,使用自用清洗剂,去除表面的油污、灰尘以及其他杂质,确保陶瓷表面洁净,为后续工艺提供良好基础。清洁完毕后,对陶瓷表面进行活化处理,通过化学溶液腐蚀或等离子体处理等方式,在陶瓷表面引入活性基团,增加表面活性,提高金属与陶瓷的结合力。接下来制备金属化涂层材料,根据不同的应用需求,选择合适的金属(如铜、镍、银等),采用物相沉积、化学镀等方法,制备均匀的金属化涂层材料。然后将金属化涂层材料涂覆到陶瓷表面,可使用喷涂、刷涂、真空镀膜等技术,保证涂层均匀、无漏涂,涂层厚度根据实际需求控制在几微米到几十微米不等。涂覆后进行低温烘干,去除涂层中的溶剂和水分,使涂层初步固化,烘干温度一般在 60℃ - 100℃ 。高温促使金属与陶瓷之间发生化学反应,形成牢固的金属化层。为改善金属化层的性能,可进行后续的热处理或表面处理,如退火、钝化等,进一步提高其硬度、耐腐蚀性等。统统通过各种检测手段,如硬度测试、附着力测试、耐腐蚀测试等,对金属化陶瓷的质量进行严格检测 。

激光辅助陶瓷金属化:提升工艺灵活性激光辅助技术的融入,为陶瓷金属化工艺带来了更高的灵活性和精度。该技术利用激光的高能量密度特性,直接在陶瓷表面实现金属材料的局部沉积或烧结,无需传统高温炉整体加热。一方面,激光可实现定点金属化,精细在陶瓷复杂结构(如微孔、凹槽)表面形成金属层,满足异形器件的制造需求;另一方面,激光加热速度快、冷却迅速,能减少金属与陶瓷间的热应力,降低开裂风险。此外,激光辅助工艺还可实现金属化层厚度的精细控制,从纳米级到微米级灵活调整,适用于微型传感器、高频天线等对金属层精度要求极高的场景。陶瓷金属化中心解决陶瓷与金属热膨胀系数差异,常以梯度材料过渡层缓解界面应力。

机械刀具需要陶瓷金属化加工 机械加工中的刀具对硬度、耐磨性和韧性有很高要求。陶瓷刀具硬度高、耐磨性好,但脆性大。通过陶瓷金属化加工,在陶瓷刀具表面形成金属化层,可以提高其韧性,增强刀具抵抗冲击的能力,减少崩刃现象。例如,在高速切削加工中,金属化陶瓷刀具能够承受更高的切削速度和切削力,保持良好的切削性能,提高加工效率和加工质量,广泛应用于汽车零部件制造、航空航天等领域的精密加工。发动机部件需要陶瓷金属化加工 发动机在工作时要承受高温、高压和高速摩擦等恶劣条件。像发动机的活塞、缸套等部件,采用陶瓷金属化加工可以有效提高其耐磨性和耐高温性能。陶瓷的高硬度和低摩擦系数能减少部件间的磨损,金属化层则保证了与发动机其他金属部件的良好结合和热稳定性。此外,陶瓷金属化的涡轮增压器转子,能够在高温废气环境中稳定工作,提高发动机的增压效率,进而提升发动机的整体性能和燃油经济性。陶瓷金属化常用钼锰法、蒸镀法,适配氧化铝、氮化铝等陶瓷材料。山东陶瓷金属化技术

金属化陶瓷基板导热性强,能快速散出 LED 芯片热量,延缓光衰。汕尾氧化锆陶瓷金属化参数

在众多陶瓷金属化方法中,化学气相沉积(CVD)是一种较为常用的技术。其原理是在高温环境下,使金属蒸汽与陶瓷表面发生化学反应,进而形成金属与陶瓷的界面结合。这种方法优势明显,能够在相对较低的温度下实现金属与陶瓷的结合,有利于保持陶瓷材料的原有性能。例如,利用 CVD 法制备的 TiN/Ti 陶瓷涂层,硬度可达 2000HV,耐磨性是传统涂层的 5 倍以上,在半导体工业等领域应用广阔。溶胶 - 凝胶法也颇具特色,它借助溶胶凝胶前驱体在溶液中发生水解、缩聚反应,终生成陶瓷与金属的复合体。此方法在制备纳米陶瓷金属复合材料方面表现突出,像采用溶胶 - 凝胶法制备的 SiO₂/Al₂O₃陶瓷,其强度和韧性都得到了提升。此外,等离子喷涂则是借助等离子体产生的热量将金属熔化,喷射到陶瓷表面,从而形成金属陶瓷复合材料,常用于快速制造大面积的金属陶瓷复合材料,如在航空发动机叶片修复中应用广阔 。汕尾氧化锆陶瓷金属化参数