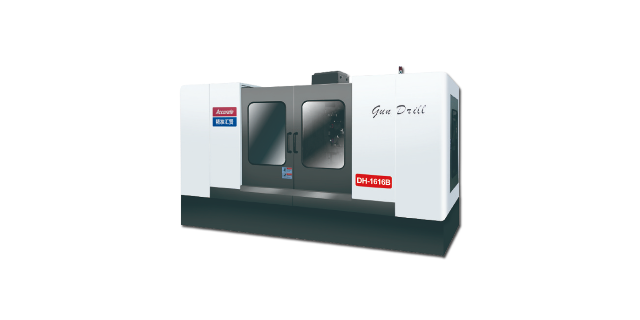

商机详情 -

宁波数控深孔钻代理

模具深孔加工,精度与效率如何兼得?模具制造中,冷却水道的深孔加工直接影响塑件质量与生产周期。一套汽车保险杠模具,需加工数百个直径 6mm、深度 500mm 的冷却孔,孔间距误差需≤0.1mm,否则会导致塑件冷却不均、变形。深孔钻采用双导套定位技术,确保钻头入钻精度;搭配振动抑制系统(监测切削振动频率,自动调整进给),可加工出 Ra≤1.6μm 的孔壁,让冷却液流动阻力降低 20%。同时,模块化刀库支持多规格钻头快速切换,满足复杂模具的深孔、斜孔、交叉孔加工需求,帮助模具企业缩短 30% 的交付周期,成为模具制造的 “必备武器”。深孔钻的刀具破损监测系统可及时发现刀具异常并报警。宁波数控深孔钻代理

深孔钻的切削参数直接影响加工质量和效率,需根据材料硬度、孔径深度和刀具材质合理设定。加工 45# 钢时,高速钢枪钻的切削速度宜控制在 20-30m/min,进给量 0.05-0.1mm/r;加工 Cr12MoV 等模具钢(硬度 HRC50-55),需选用硬质合金枪钻,切削速度降至 10-15m/min,进给量 0.03-0.08mm/r,避免刀具过快磨损。对于长径比>50:1 的超深孔,应采用分级进给策略,每进给 5-10 倍直径长度,暂停 0.5-1 秒,让切削液充分冷却和排屑。切削液浓度需根据材料调整,加工铸铁时浓度 8%-10%,加工铝合金时浓度 5%-8%,确保润滑和冷却效果。某机械加工厂通过参数优化,深孔加工的刀具寿命延长 2 倍,加工效率提升 25%。南京五轴深孔钻直销变径深孔钻能在同一深孔中加工出不同直径的部分。

多轴深孔钻的研发,是精密机械应对批量生产需求的创新成果。该设备通过多主轴同步工作,可同时对工件的多个位置进行钻孔加工,大幅提升了生产效率。在汽车发动机缸体、变速箱壳体等零部件的加工中,多轴深孔钻能一次完成多个油道孔的加工,不仅缩短了生产周期,更保证了各孔之间的位置精度。设备的每个主轴都配备进给控制系统,可根据不同孔的加工要求灵活调整参数,体现了柔性制造的优势。数控板管深孔钻专为板材和管材类工件设计,其独特的夹具系统能稳固夹持不同厚度的板材和不同直径的管材,避免加工过程中的振动影响。精密机械在该设备中融入了自适应控制技术,可根据材料的硬度变化实时调整切削参数,确保在加工不锈钢、钛合金等难加工材料时,仍能保持稳定的切削性能。设备的 Z 轴行程可根据工件厚度灵活调节,配合自动送料装置,实现了从毛坯到成品的连续加工,适合规模化生产场景。

直线度是深孔加工的关键精度指标,控制方法包括:机床方面,选用高刚性深孔钻床,主轴径向跳动≤0.01mm,导轨直线度≤0.02mm/m,减少机床自身误差;刀具方面,增加钻杆直径或采用中空钻杆,提高刚性,钻杆长径比超过 50:1 时,需采用预应力处理,减少弯曲变形;工艺方面,采用分级切削,初始阶段进给速度降低至正常速度的 50%,待钻孔深度达 3-5 倍直径后,再提高至正常速度,确保初始导向准确。加工过程中,可通过激光干涉仪实时监测孔的直线度,当偏差超过 0.1mm/m 时,自动调整进给方向进行补偿。某液压阀厂采用这些方法后,深孔直线度控制在 0.05mm/m 以内,满足液压元件的密封要求。组合深孔钻可将多种加工功能集成,一次装夹完成多道工序。

深孔钻的刀具寿命管理系统应用刀具寿命管理系统通过采集切削参数、振动数据、电流信号等,预测刀具剩余寿命,提前预警更换。应用于深孔钻加工,可避免因刀具突然失效影响加工进度、损坏工件。发展中,该系统与数控系统深度融合,实现刀具寿命精细管理。维护时,要保证数据采集传感器正常,定期校准预测模型,根据加工材质、工艺变化,更新刀具寿命数据库,确保系统准确有效。深孔钻在农业机械部件加工的作用农业机械如拖拉机发动机缸体、播种机传动部件,深孔加工保障油路、水路畅通,提升机械性能与可靠性。农业机械生产批量大、成本控制严,深孔钻需高效、稳定且性价比高。发展中,农业机械向智能化发展,部件精度要求提升,深孔钻适配升级需求。维护时,考虑农业机械加工环境相对简陋,加强机床防护,定期清理灰尘、杂质,检查切削液过滤,保证设备在恶劣环境下正常运行。深孔钻的进给系统稳定,保证钻孔过程的均匀推进。无锡数控深孔钻销售

可伸缩深孔钻钻杆能根据加工深度灵活调整长度。宁波数控深孔钻代理

深孔钻加工精度控制的要点深孔钻加工精度受机床精度、刀具磨损、切削参数等影响。机床主轴跳动要控制在极小范围,保证钻头稳定进给;刀具磨损会导致孔径变化、孔直线度偏差,需实时监测;切削参数中,进给量、转速匹配不当易引发振动,影响精度。应用时,加工高精度深孔(如航空航天部件),采用在线检测系统,实时反馈精度数据。发展上,精度控制向数字化、自适应发展,系统自动调整参数补偿误差。维护时,定期校准机床几何精度,如导轨平行度、主轴垂直度,为精度控制提供基础保障。宁波数控深孔钻代理