商机详情 -

苏州多轴深孔钻按需设计

模具行业的深孔加工(如冷却水道孔)对精度和表面质量要求严苛,深孔钻的应用需特别注意。冷却水道孔通常直径 8-15mm,深度 500-2000mm,要求孔的直线度≤0.2mm/m,表面粗糙度 Ra≤3.2μm,确保冷却液流动顺畅。加工时采用枪钻,切削液选用极压乳化液(浓度 10%),压力 15-20MPa,避免孔壁产生积屑瘤。对于斜孔或相交孔,需采用分度头定位,确保孔系位置度误差≤0.1mm。加工淬硬模具钢(HRC50-55)时,需选用超细晶粒硬质合金钻头(WC-Co 含量 94%),切削速度 8-12m/min,进给量 0.05mm/r,配合脉冲电源进行电火花辅助切削,提高加工效率。某模具厂应用该技术后,深孔加工的合格率从 82% 提升至 98%。快速换刀深孔钻可在短时间内完成刀具更换,提高加工效率。苏州多轴深孔钻按需设计

直线度是深孔加工的关键精度指标,控制方法包括:机床方面,选用高刚性深孔钻床,主轴径向跳动≤0.01mm,导轨直线度≤0.02mm/m,减少机床自身误差;刀具方面,增加钻杆直径或采用中空钻杆,提高刚性,钻杆长径比超过 50:1 时,需采用预应力处理,减少弯曲变形;工艺方面,采用分级切削,初始阶段进给速度降低至正常速度的 50%,待钻孔深度达 3-5 倍直径后,再提高至正常速度,确保初始导向准确。加工过程中,可通过激光干涉仪实时监测孔的直线度,当偏差超过 0.1mm/m 时,自动调整进给方向进行补偿。某液压阀厂采用这些方法后,深孔直线度控制在 0.05mm/m 以内,满足液压元件的密封要求。江苏立式深孔钻生产厂家深孔钻加工时需选用合适的切削参数,以保证加工质量。

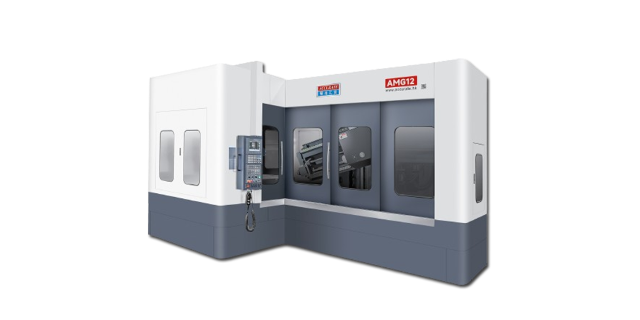

多轴深孔钻是精确机械应对高效批量生产的主要设备。它通过多个主轴的协同工作,能在同一时间对工件的不同位置进行深孔加工,大幅提升了单位时间的产出效率。为确保多轴运行时的精度,研发团队在主轴同步性、进给一致性等方面进行了大量优化,使各轴加工的孔位精度偏差控制在极小范围内。无论是汽车零部件还是工程机械配件的批量加工,多轴深孔钻都能凭借高效与精确的双重优势,满足客户的量产需求。数控板管深孔钻专门针对板材和管材类工件的深孔加工设计,在结构上进行了针对性优化。对于板材,它能实现大平面上的密集深孔加工,通过特殊的夹具系统确保板材在加工过程中不变形;对于管材,则能根据管径大小灵活调整定位方式,完成沿管身轴线或径向的深孔加工。设备的数控系统还内置了针对板管加工的参数库,操作人员可根据材料厚度、管径大小等参数快速调用,缩短了调试时间,提升了生产效率。

深孔钻冷却系统的重要性与维护深孔钻加工时,切削区温度高,冷却系统至关重要。切削液不仅降温,还起润滑、排屑作用。高压大流量切削液系统,可有效将切屑排出、冷却刀具。应用中,不同加工材质、孔径,切削液参数(压力、流量、浓度)不同。发展上,冷却系统向环保、高效发展,如采用油雾冷却、低温切削液。维护时,定期清理冷却水箱,更换切削液滤芯,检测切削液浓度与pH值,防止因冷却问题导致刀具磨损加剧、加工精度下降。深孔钻加工不同材质的工艺差异加工钢材(如45#钢、不锈钢)时,深孔钻需关注刀具磨损、切屑控制,不锈钢易加工硬化,要采用合适切削参数与刀具涂层;加工铝合金,需防止粘刀,保证孔壁光滑,选用锋利刀具与低粘度切削液;加工钛合金,因材料导热性差,切削温度高,需优化冷却与进给策略。发展中,针对新型复合材料(如碳纤维增强复合材料),深孔钻研发适配工艺,避免分层、崩裂。维护保养要根据加工材质,调整刀具刃磨参数,清洁机床时注意不同材质切屑的腐蚀性,做好防护。环保型深孔钻切削液可减少对环境的污染和对人体的危害。

深孔钻的绿色制造发展方向绿色制造要求深孔钻降低能耗、减少污染。从设备看,发展高效电机、优化传动结构,降低机床运行能耗;从工艺看,采用干式切削、微量润滑(MQL)技术,减少切削液使用与污染。应用中,在一些对清洁度要求高的行业(如医疗器械),MQL深孔钻加工可避免切削液残留。维护时,对于采用新型润滑、冷却方式的深孔钻,要熟悉其系统原理,定期检查微量润滑装置的喷嘴、油路,确保绿色工艺稳定运行。深孔钻在能源装备加工的挑战与突破能源装备如风电主轴、核电管道部件,深孔加工面临大直径、超长深度、大强度材质挑战。风电主轴深孔深度可达数米,需深孔钻保证直线度与同轴度;核电管道部件对深孔耐腐蚀性要求高,加工后需特殊处理。发展中,深孔钻通过升级数控系统、优化刀具结构(如采用组合式深孔钻),突破加工极限。维护保养要应对极端加工条件,作业后检查机床主轴、导轨磨损,对刀具进行探伤检测,确保下次加工安全可靠。深孔钻的刀具刃磨质量影响加工精度和刀具寿命。南京数控深孔钻按需设计

BTA 深孔钻排屑顺畅,能有效解决深孔加工中的排屑难题。苏州多轴深孔钻按需设计

喷吸钻结合了枪钻和 BTA 深孔钻的优势,采用双重排屑动力,大幅提升排屑效率。其结构包括内管和外管,高压切削液(压力 8-15MPa)一部分从外管与孔壁间隙进入切削区,另一部分通过内管喷射产生负压,形成 “喷吸” 效应,强力排出切屑。这种设计使喷吸钻的排屑能力比 BTA 深孔钻提高 50%,适合加工直径 15-65mm、长径比 50:1 以内的深孔。加工时,钻头的切削速度可达 80-120m/min,进给量 0.1-0.3mm/r,表面粗糙度 Ra≤3.2μm,直线度≤0.2mm/m。在汽车发动机缸体油道孔加工中,喷吸钻的应用使单孔加工时间缩短至传统钻头的 1/3,且孔壁无毛刺,无需后续去毛刺工序,综合生产效率提升 40%。苏州多轴深孔钻按需设计