商机详情 -

台州七轴深孔钻生产厂家

深孔钻发展趋势:从 “能加工” 到 “加工”未来深孔钻将向 “加工” 演进:一是微型化,加工直径<0.5mm 的微孔,满足电子芯片、医疗微器件需求;二是超高速,结合磁悬浮主轴(转速达 80000r/min),加工效率提升 5 倍;三是绿色化,采用干式切削、微量润滑(MQL),切削液用量减少 90%;四是无人化,通过 5G + 物联网实现远程运维、自动补刀,打造 “黑灯工厂”。深孔钻的技术突破,将持续推动航空航天、汽车、能源等行业向 “更高精度、更高效能” 升级,成为工业制造的 “隐形装备”。可转位深孔钻刀片更换便捷,减少刀具更换时间。台州七轴深孔钻生产厂家

石油机械零件(如钻杆、抽油杆、液压缸)的深孔加工要求高,通常孔径 100-300mm,深度 3-10m,且需承受高压、腐蚀等恶劣环境。加工此类零件多采用 BTA 深孔钻或喷吸钻,刀具选用硬质合金材质,切削速度 30-50m/min,进给量 0.1-0.2mm/r。为保证孔壁质量,采用多道工序加工:粗钻留 0.5-1mm 余量,半精钻留 0.1-0.2mm 余量,用铰刀精铰,使表面粗糙度达 Ra0.8μm,圆度≤0.02mm。加工过程中,需对孔壁进行在线检测,采用涡流探伤或超声波探伤,确保无裂纹、气孔等缺陷。某石油机械厂加工直径 200mm、深度 5m 的钻杆深孔时,采用 BTA 深孔钻后,加工效率提升 3 倍,且零件使用寿命延长至原来的 1.5 倍。广东立式深孔钻招商深孔钻的钻杆刚性好,防止在深孔加工中出现弯曲变形。

航空航天领域的深孔加工(如发动机轴类零件、导弹舱体深孔)要求极高,孔径公差通常为 IT5-IT6 级,直线度≤0.05mm/m,表面粗糙度 Ra≤0.8μm,且需无裂纹、无氧化层。加工材料多为钛合金(TC4)、高温合金(GH4169)等难加工材料,需采用深孔钻系统。刀具选用超细晶粒硬质合金或 CBN 材料,切削速度 5-15m/min,进给量 0.02-0.05mm/r,切削液采用油基切削液(含极压添加剂),压力 25-30MPa。加工过程中,需进行实时在线检测,采用光纤探头测量孔径和直线度,确保符合要求。某航空发动机厂加工 TC4 钛合金深孔(直径 12mm,深度 1200mm)时,采用上述工艺后,产品合格率从 70% 提升至 95%,满足发动机的严苛使用要求。

深孔钻的绿色制造发展方向绿色制造要求深孔钻降低能耗、减少污染。从设备看,发展高效电机、优化传动结构,降低机床运行能耗;从工艺看,采用干式切削、微量润滑(MQL)技术,减少切削液使用与污染。应用中,在一些对清洁度要求高的行业(如医疗器械),MQL深孔钻加工可避免切削液残留。维护时,对于采用新型润滑、冷却方式的深孔钻,要熟悉其系统原理,定期检查微量润滑装置的喷嘴、油路,确保绿色工艺稳定运行。深孔钻在能源装备加工的挑战与突破能源装备如风电主轴、核电管道部件,深孔加工面临大直径、超长深度、大强度材质挑战。风电主轴深孔深度可达数米,需深孔钻保证直线度与同轴度;核电管道部件对深孔耐腐蚀性要求高,加工后需特殊处理。发展中,深孔钻通过升级数控系统、优化刀具结构(如采用组合式深孔钻),突破加工极限。维护保养要应对极端加工条件,作业后检查机床主轴、导轨磨损,对刀具进行探伤检测,确保下次加工安全可靠。耐磨深孔钻刀具在长时间加工中仍能保持良好切削性能。

刀具寿命是影响深孔钻加工成本的关键因素,精密机械通过技术创新延长了刀具的使用寿命。在设备设计中,采用了更合理的主轴与刀具的连接结构,减少了刀具的径向跳动;同时,切削液喷射角度经过精确计算,能有效冷却刀具并减少摩擦。这些细节改进使得刀具的更换周期延长,降低了客户的耗材成本。此外,设备的数控系统还具备刀具磨损监测功能,可根据加工参数变化预判刀具寿命,提醒操作人员及时更换,避免因刀具过度磨损影响加工质量。可伸缩深孔钻钻杆能根据加工深度灵活调整长度。苏州复合深孔钻床

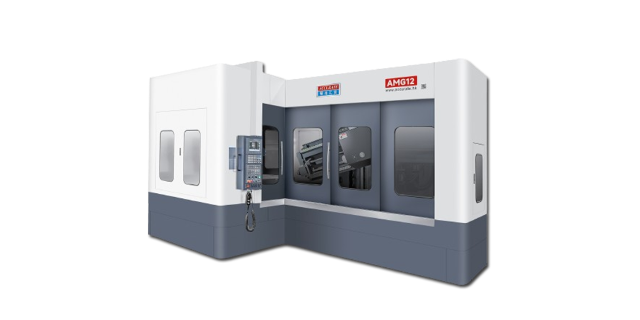

自动换刀深孔钻提高了加工的自动化程度和效率。台州七轴深孔钻生产厂家

在精确机械公司的生产车间里,深孔棒材深孔钻正以稳定的姿态完成着一道道精密加工工序。这款设备针对长条形棒材的深孔加工需求设计,凭借精确的进给控制和冷却系统,能在保证孔壁光滑度的同时,将孔深与孔径的精度控制在微米级范围内。操作台上的数字显示屏实时跳动着各项参数,操作人员只需根据材料特性预设程序,设备便能自主完成从定位到钻孔的全流程,既减少了人工干预带来的误差,又提升了批量生产的一致性,充分体现了公司对高质量加工标准的坚守。台州七轴深孔钻生产厂家