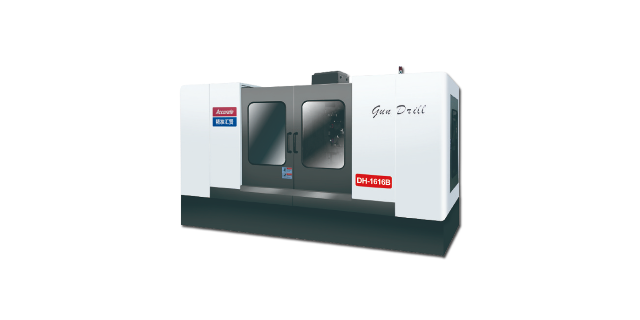

商机详情 -

浙江七轴深孔钻设备

汽车制造升级,深孔钻成产线 “效率担当”汽车发动机缸体加工中,深孔钻承担着油道、水道的精密加工任务。某车企新建产线中,BTA 深孔钻加工直径 8mm、深度 200mm 的油道孔,采用伺服同步进给系统,进给精度达 ±0.01mm/r,孔的圆柱度误差<0.03mm,确保机油顺畅循环。对比传统加工方式,深孔钻集成自动换刀 + 在线检测功能,换刀时间缩短至 15 秒,加工效率提升 40%;通过切削参数自适应调整(根据材料硬度、刀具磨损实时优化),废品率从 3% 降至 0.5%。在新能源汽车电机壳加工中,深孔钻还可加工冷却水道,实现 “液冷散热”,助力电机性能提升,成为汽车制造升级的装备。深孔钻加工前需对工件进行严格的装夹定位。浙江七轴深孔钻设备

随着智能制造时代的到来,制造业企业纷纷加快智能化升级的步伐。深孔钻,作为智能制造装备的重要组成部分,正以其智能化的加工能力和可扩展的应用场景,推动制造业向更高层次发展。深孔钻通过集成先进的传感器和控制系统,实现了对加工过程的实时监测和智能调整。这不仅能够及时发现并解决加工过程中的异常情况,还能够根据加工需求自动调整切削参数,从而提高加工效率和加工质量。此外,深孔钻还能够与智能制造系统无缝对接,实现数据的实时传输和共享,为企业的生产管理和决策提供了有力支持。浙江复合深孔钻代理汽车制造中深孔钻用于加工曲轴、缸体等零件的深孔。

深孔钻的技术发展:从传统到智能传统深孔钻依赖人工调整参数,加工效率低、精度把控难。如今,智能深孔钻集成CNC系统,实现参数自动优化、实时监测切削状态。如加工过程中,通过振动传感器感知异常,自动调整进给速度。发展还体现在刀具创新,可转位刀片深孔钻,换刀便捷、切削效率提升。维护保养要跟上智能步伐,定期校准数控系统,检查传感器精度,清洁电子元件散热通道,确保智能功能稳定运行。深孔钻排屑方式的应用与选择深孔钻有外排屑(如枪钻)、内排屑(如BTA钻)等方式。枪钻适合小直径深孔,外排屑简单,但排屑空间小,加工深孔时需控制切屑形状。BTA钻内排屑通过高压切削液将切屑从钻杆内部排出,适合大直径深孔,排屑效率高。应用中,根据孔径、深度、材质选排屑方式,如加工不锈钢深孔,内排屑可避免切屑缠绕。发展上,排屑技术朝着更高效、低能耗优化,如气液混合排屑。维护时,针对不同排屑方式,清理排屑通道,检查切削液压力、流量,保证排屑顺畅。

随着科技的不断发展,智能化已经成为现代设备设计的重要趋势。恒温恒湿机也不例外,它通过集成先进的传感器和控制系统,实现了对环境的实时监测和智能调控。用户可以通过手机APP或电脑端软件,随时随地查看恒温恒湿机的运行状态和温湿度数据。同时,还可以根据实际需求,远程调整设定值和工作模式。这种智能化的管理方式不仅提高了工作效率,还降低了人力成本。此外,恒温恒湿机还具备故障预警和自动保护功能。当设备出现故障或异常情况时,它能够自动发出警报并采取相应的保护措施,防止故障扩大对环境和设备造成损害。这种智能化的管理和便捷的操作方式,使得恒温恒湿机成为了现代企业和实验室不可或缺的重要设备。无论是对于提升工作效率、保障环境稳定,还是实现节能环保目标,恒温恒湿机都发挥着不可替代的作用。深孔钻的控制系统可实时监控加工状态并反馈调整。

随着制造业的快速发展,对加工精度、加工效率和产品质量的要求越来越高。深孔钻,作为推动制造业转型升级的关键设备,以其高精度、高效率、高适应性的特点,成为众多企业提升竞争力的得力助手。深孔钻的应用,不仅提高了深孔加工的精度和效率,还降低了加工成本,提升了产品质量。它使得企业能够轻松应对各种复杂材质、复杂结构的深孔加工需求,满足了市场对高精度、高质量零件的需求。同时,深孔钻的智能化、自动化特点,也为企业的数字化转型提供了有力支持。通过集成先进的传感器和控制系统,深孔钻能够实现加工过程的实时监测和智能调整,提高了加工的稳定性和可靠性。深孔钻的进给系统稳定,保证钻孔过程的均匀推进。上海复合深孔钻零售

深孔钻的排屑装置设计合理,能有效分离切屑和冷却液。浙江七轴深孔钻设备

深孔钻加工精度控制的要点深孔钻加工精度受机床精度、刀具磨损、切削参数等影响。机床主轴跳动要控制在极小范围,保证钻头稳定进给;刀具磨损会导致孔径变化、孔直线度偏差,需实时监测;切削参数中,进给量、转速匹配不当易引发振动,影响精度。应用时,加工高精度深孔(如航空航天部件),采用在线检测系统,实时反馈精度数据。发展上,精度控制向数字化、自适应发展,系统自动调整参数补偿误差。维护时,定期校准机床几何精度,如导轨平行度、主轴垂直度,为精度控制提供基础保障。浙江七轴深孔钻设备