商机详情 -

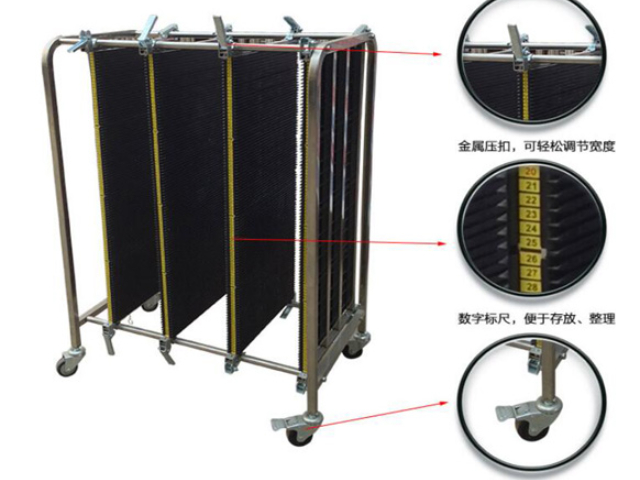

耐磨防静电PCB板周转架(车)生产

电子制造(SMT领域)工序密集,PCB板需经多环节周转,核I心痛点显I著:一是静电易击穿精密元器件,引发产品失效;二是传统设备兼容性差,适配柔性生产能力不足;三是洁净度不达标,易污染PCB,推高不良率。针对这些痛点,专属产品适配方案可精细破I解,其提供立/横/挂篮式定制化结构,可按需定制尺寸,适配全流程周转,提升空间利用率与换线效率;核I心防静电技术采用导电/耗散性材料+接地链,表面电阻10⁴–10⁹Ω,能快速泄静电、防灰尘吸附与划伤,且耐酸碱易清洁;同时具备精益物流适配优势,360°静音脚轮适配无尘车间,支持AGV对接与物料追溯,匹配精益生产标准。该方案核I心价值突出,可降低不良率15%-30%,提升周转效率20%+,优化成本并符合,助力品质认证;落地保障方面,还提供前期定制调研、上门安装调试、定期运维培训及24小时售后响应,各方位保障生产线连续运行。耐油污易清洁,适配波峰焊环境,满足中小电子厂多品种 PCB 的高效周转需求。耐磨防静电PCB板周转架(车)生产

判断防静电PCB周转架表面电阻值是否达标,需遵循标准环境校准、多点仪器检测、数据区间判定的流程,具体操作如下:准备标准检测环境需将周转架放置在温度23℃±3℃、相对湿度45%±15%的环境中静置2小时以上,避免温湿度异常干扰测试结果;同时确保周转架表面无灰尘、油污、焊锡渣等污染物,若有需用防静电无尘布蘸取异丙醇清洁并晾干。使用合规仪器多点检测选用符合(推荐重锤式),在周转架的关键导电部位取样测试,包括主框架不同侧面、各层防静电层板的中心与边缘、导电脚轮的轮面与轮轴连接处、接地链/接地线连接端,每个部位至少测试2次取平均值,测试时保证电极与架体充分接触,按压5–10秒待数值稳定后读取。对照标准区间判定是否达标核I心判定标准为表面电阻值在10⁴–10⁹Ω区间内,若所有测试点数值均处于该范围,且接地端电阻≤4Ω,则判定电阻值达标;若存在单点数值超出范围,需在该点周边增加3个复测点,复测后仍超标则判定防静电性能不合格,需排查清洁不到位、涂层破损或接地不良等问题。机械防静电PCB板周转架(车)厂家价格防静电涂层 + 导电轮组,避免 5G 基站射频板静电干扰,保障通信性能稳定。

防静电PCB周转架的接地系统一旦出现故障,会直接切断静电泄放的通路,引发多重危害,波及产品品质、生产效率乃至车间安全,具体如下:核I心危害:静电损伤精密PCB及元器件接地失效后,周转架表面会持续积累静电,电压可高达数千伏甚至上万伏。这些静电会通过接触或感应,击穿PCB板上的微小芯片、传感器、电容等静电敏感元器件,导致元器件出现隐性故障或直接报废;即使未完全击穿,也会造成元器件参数漂移,使终成品(如医疗监护仪、车载ECU)在使用中出现功能不稳定、误触发等问题,大幅提升产品不良率与返工成本。衍生危害:吸附灰尘杂质,影响生产洁净度带静电的周转架会像“磁铁”一样吸附车间内的灰尘、焊锡渣、纤维颗粒等污染物,这些杂质附着在PCB表面,会在后续焊接、组装工序中引发虚焊、短路等问题;对于半导体、医疗电子等高洁净度需求的场景,灰尘吸附还会破坏无尘车间的洁净标准,影响光刻、封装等精密工序的良率。潜在危害:引发静电放电事故,威胁人员与设备安全当周转架积累的静电达到一定强度时,会与周边导体(如操作人员、生产设备)发生静电放电,产生火花。在存在焊锡膏、清洗剂等易燃易爆挥发性气体的车间环境中,放电火花可能引燃气体,引发安全事故。

不同材质的防静电周转架,其表面电阻值的通用标准统一遵循静电防护核I心规范,分为导静电型(表面电阻<1×10⁵Ω,适用于需快速泄放静电的高频PCB周转场景)和静电耗散型(表面电阻1×10⁵–1×10⁹Ω,适配常规电子车间的PCB周转架,兼顾静电泄放与安全),且周转架整体对地系统电阻需≤1×10⁹Ω、接地端电阻≤4Ω,确保静电有效导入大地。不过,材质差异会带来细分区间的不同:金属基材(不锈钢/碳钢)周转架的表面电阻区间为1×10³–1×10⁶Ω,因基材导电性能好、涂层导电通路稳定,适配半导体、医疗电子等高洁净高频周转场景;塑料基材(ABS/PP导电改性)周转架的表面电阻区间为1×10⁶–1×10⁹Ω,由于基材绝缘,靠导电填料形成通路,电阻易波动,更适合常规电子元器件仓储、低摩擦周转场景;复合材料(碳纤维+树脂)周转架的表面电阻区间为1×10⁴–1×10⁸Ω,导电性能介于金属与塑料之间且耐蚀性强,适配高湿、多化学试剂的特殊生产环境。这种标准差异的关键影响因素有三点:一是材质导电机制不同,金属靠自身金属晶格导电,电阻值偏低且稳定,塑料/复合材料依赖涂层或内部导电填料,电阻区间偏中高,易受温度、湿度影响波动;二是检测标准的场景适配性。SMT 产线用它转运主板,稳定泄放静电,适配柔性板,大幅降低精密 PCB 静电击穿不良率。

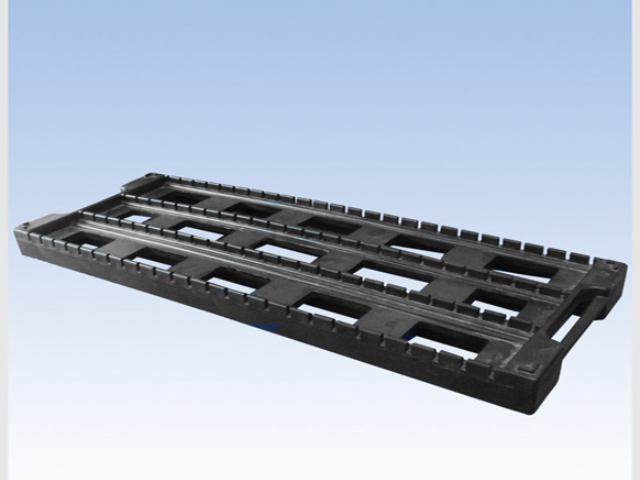

电子制造仓储周转环节中,PCB板易受静电击穿、涂层划伤、粉尘附着影响,导致元器件损坏、成品率下降,给企业带来经济损失。质量防静电PCB周转架精细攻克这些痛点,采用高耐磨防静电涂层与精工加固基材打造,涂层附着力强、导电性能稳定,从源头为PCB板筑牢全周期防护屏障。产品具备防静电、防划伤、防尘三重防护:可快速消散架体及PCB表面静电电荷,维持10⁴-10⁹Ω安全表面电阻,杜绝静电击穿隐患;架体边角防护结构与柔性缓冲层设计,避免PCB板取放周转时划伤涂层;封闭性优化结构阻挡粉尘侵入,保障PCB板洁净度与焊点精度。设计人性化,支持多规格层距调节与精密分隔收纳,让PCB板仓储管理规整有序,提升存取效率;加固结构确保堆叠稳固,高效节省车间仓储空间,搭配静音导电脚轮设计,轻便易搬运,适配批量PCB板跨车间周转需求。广I泛适配半导体制造、消费电子、工控设备、汽车电子等行业,完美匹配PCB板生产加工、仓储存储、跨环节周转全场景,守护PCB板从生产到出库全生命周期安全,助力企业提升管理效率、降低损耗成本。电子元件来料暂存区,防潮防尘 + 静电防护,适配多规格电容、电阻周转。耐磨防静电PCB板周转架(车)生产

纳米材料实验室存储,防止静电导致颗粒团聚,确保实验数据准确。耐磨防静电PCB板周转架(车)生产

防静电PCB周转架的日常清洁频率需根据使用场景的洁净度要求和周转频次来确定,核I心划分标准如下:高洁净度场景(半导体、医疗电子、光电显示车间)这类场景对灰尘、颗粒污染物管控严格,且PCB搭载的元器件静电敏感度极高,建议每班次使用后清洁1次。用防静电无尘布蘸取纯水或异丙醇,擦拭架体、层板、脚轮及缝隙,清I除残留的微小杂质,避免吸附灰尘影响静电泄放和产品良率。常规电子制造场景(SMT生产线、消费电子组装车间)周转架使用频率高,易附着焊锡渣、油污等污染物,建议每日清洁1次,可集中在班前或班后统一处理;若单日周转频次超过10次,需在使用间隙增加1次快速擦拭,防止污染物堆积。仓储或低频次周转场景周转架多用于成品或半成品仓储,使用频率较低,建议每2–3天清洁1次,同时定期检查表面是否积尘,避免长期闲置导致防静电涂层被灰尘覆盖,影响性能。此外,无论哪种场景,当周转架接触过油污、腐蚀性液体或被磕碰划伤后,都需立即进行针对性清洁,防止损伤防静电涂层。耐磨防静电PCB板周转架(车)生产