商机详情 -

福建哑光碳纤维管货源充足

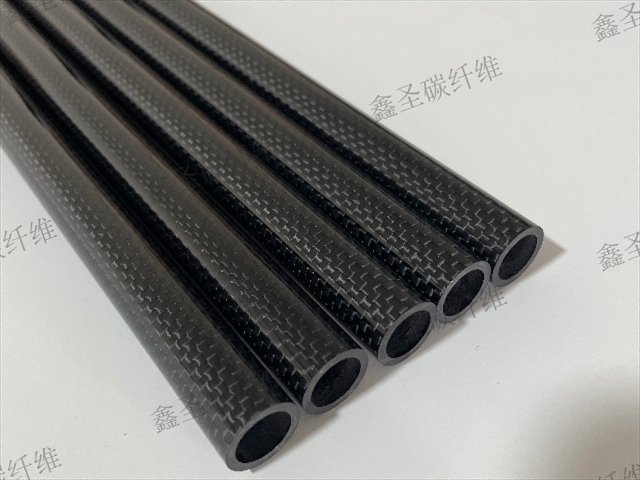

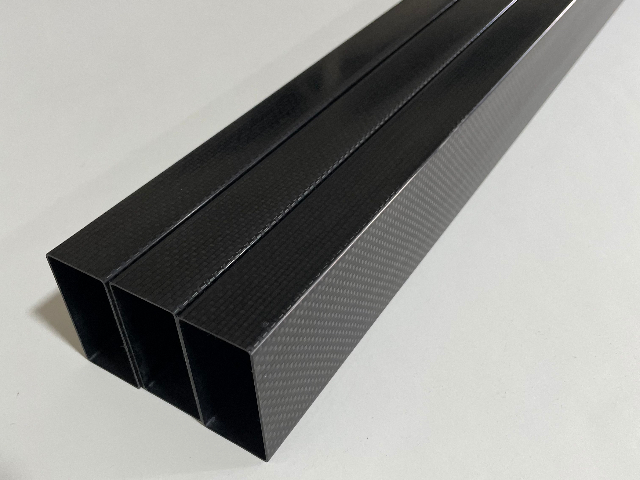

碳纤维管通过碳纤维与热固性树脂基体复合制成,常见制造工艺包含拉挤成型和卷绕技术。其密度范围为1.5-1.8g/cm³,低于多数金属结构材料。在力学表现方面,轴向拉伸模量可达120-230GPa,同时维持较低的径向热膨胀系数(0.5-2.0×10⁻⁶/℃),该特性有利于精密设备在温度波动环境中的尺寸控制。材料对盐雾、弱酸碱等环境介质展现出耐受性,循环载荷测试表明其疲劳寿命优于常规铝合金管材。通过改变纤维铺层设计或选用不同树脂体系(如环氧、聚酰亚胺),可调整管材的导电性、阻尼特性或耐温等级,满足特定工程场景的物理性能需求。碳纤维管在工业物联网设备中实现传感器支架的轻量化与耐久性。福建哑光碳纤维管货源充足

碳纤维管循环利用技术取得进展:热解法回收系统(600-800℃惰性环境)可实现纤维回收率>85%,再生纤维强度保留率约90%(ISO 527-5)。化学溶剂分解法(乙二醇体系,200℃/3MPa)能分离树脂基体并回收单体。机械粉碎回收料用于注塑增强填料(添加比例≤40%)。行业建立生命周期评估体系(ISO 14040):相比原生材料,再生碳纤维管可降低60%以上碳排放。制造商推行绿色制造:使用生物基环氧树脂(腰果酚衍生物占比35%),固化能耗降低30%;生产废水经电催化处理达到GB 8978一级标准。风电领域开展退役叶片管材回收试点项目,目标2025年建立闭环产业链。福建哑光碳纤维管货源充足碳纤维管在高能物理装置中保持辐射环境下的结构完整性。

确保碳纤维管性能的可靠性和批次间的一致性,依赖于完善的质量控制体系和标准化的检测方法。原材料入库检验是起点,需确认碳纤维丝束的型号、规格、批次一致性以及树脂体系的性能参数是否符合要求。生产过程中,关键工艺参数(如缠绕张力、纤维角度、树脂粘度、固化温度曲线、环境温湿度)需要被严密监控和记录。成品检测则包含多个维度:外观检查(表面平整度、颜色均匀性、有无气泡、裂纹等缺陷);尺寸精度测量(外径、内径、壁厚、长度、圆度);物理性能测试(如密度、纤维体积含量、空隙率);力学性能测试是重要的环节,通常依据相关国家标准(如GB/T)或国际标准(如ASTM, ISO),在实验室条件下进行拉伸、压缩、弯曲、层间剪切等试验,以验证其承载能力。无损检测技术(如超声波探伤、X射线检测)也被用于发现内部缺陷(如分层、孔隙)。严格的质控流程是碳纤维管产品信誉的基石。

水下声呐系统对设备定位精度和自身噪声控制有要求。碳纤维管在构建此类设备的支撑框架上具备应用价值。其轻量化的特点有助于减轻整个水下拖曳体或固定支架的重量,优化设备在水中的姿态和操控性。材料具备的刚度和强度能够为精密的声呐换能器提供稳固的安装平台,减少因水流冲击或设备运动引起的振动或位移,保障信号发射与接收的指向性。其非金属特性避免了自身成为声学反射源或干扰源,有助于维持声学环境的纯净度。这些特性使碳纤维管成为提升水下声学探测设备性能的结构材料选项之一。碳纤维管为无人机云台提供减震特性与稳定的拍摄平台。

在民航装备升级浪潮中,我们的航空级碳纤维管正成为减重增效的载体。通过国际适航认证的预浸料体系与自动化铺层技术,为客机舱内结构开发的扶手支架管在保持同等承载强度下,较铝合金减重达50%以上,降低燃油消耗。更具突破性的是飞机扰流板作动筒部件——采用多轴向编织增强的薄壁管体,完美平衡了抗疲劳性与电磁兼容性,经百万次作动测试后仍保持毫米级形变精度。某主流航司的改装数据显示:经济舱座椅骨架替换为定制碳管后,单架A320机型年节油超12吨,同时提升客舱空间利用率。我们的表面等离子处理工艺,使管件与复合蒙皮的粘接强度提升至传统工艺的3倍,彻底解决高空低温环境下的界面失效风险。当前已为国产大飞机研发货舱传输系统导轨管,在-55℃至80℃工况下维持恒定摩擦系数,助力航空装备全生命周期运维成本优化。碳纤维管为深海热液口研究装备提供耐高温高压采样机械臂。福建哑光碳纤维管货源充足

特殊表面处理使碳纤维管适应高温高湿环境下的长期使用。福建哑光碳纤维管货源充足

专业的声学测试(如消声室、混响室)对环境纯净度要求高,搭建测试装置的结构材料需谨慎选择。碳纤维管因其特性而被用于部分支撑结构。其非金属、无磁性的特点避免了自身对声场或电磁测量可能产生的干扰。材料具备的刚度确保了麦克风阵列支架或测试样品固定装置在安装后不易发生形变或共振,维持了测试设置的几何精度。较轻的重量也便于在消声室等特殊空间内进行装置的调整和移动。虽然并非声学测试的材料,但碳纤维管作为辅助结构件,为创造更稳定、干扰更小的测试环境提供了支持,有助于获取更准确的声学数据。福建哑光碳纤维管货源充足