商机详情 -

河南全自动番茄加工生产线设备

电气系统故障是番茄加工线的重大隐患。上海果丰生产线采用双回路供电设计,主电源与备用电源切换时间小于0.1秒,确保浓缩罐搅拌电机在瞬时断电后持续运转,避免物料结块。其电气控制柜内置的弧光保护装置,可在0.04秒内切断短路电流,较传统熔断器响应速度提升20倍。在内蒙古某企业的维护案例中,果丰工程师通过红外热成像仪检测到电机接线端子温度异常,提前更换老化电缆,避免了一起价值50万元的火灾事故。此外,果丰开发的AR远程维护系统,使专业人员可通过智能眼镜实时指导现场人员排查电气故障,维修效率提升65%。番茄加工生产线的智能监控,实时掌握生产。河南全自动番茄加工生产线设备

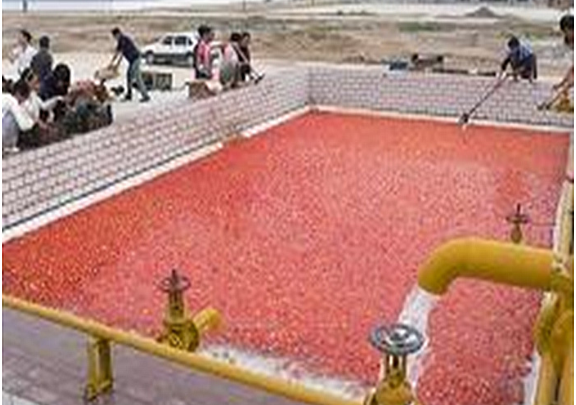

在番茄加工生产线的初始阶段,鲜红的番茄经过精心设计的清洗系统。高速喷淋装置与柔和的滚刷相结合,有效去除果实表面的尘土、农药残留及微小杂质,确保每一颗番茄在进入下一道工序前都达到的清洁标准。这一过程不只保障了产品的卫生安全,也为后续加工奠定了良好基础。紧接着,番茄通过先进的去皮去籽设备。该设备利用高温蒸汽或特制化学溶液短暂处理后,结合机械摩擦或高压水流,精确剥离番茄外皮,同时有效分离出籽与果肉。这一过程既保留了番茄的鲜美风味,又简化了后续加工步骤,提升了产品口感和品质。云南大型西红柿加工生产线功能灌装容器多样化,满足不同包装需求。

针对跨国集团与超大型加工基地,上海果丰推出的1000吨/日-1500吨/日全自动生产线,以“超高效+智能化”重塑行业方向。其GFM-TPL-1500型号集成刮板提升机、平衡罐、多效蒸发器等12大系统,日处理番茄原料达1500吨,可稳定生产40%-42%浓度的超浓番茄酱,粘度≥7,满足高级调味品市场需求。该型号蒸发器采用双效组合式结构,匹配番茄采收季的“抛物线式”原料供应规律,避免“大马拉小车”的能源浪费。在加州某再制造商工厂的应用中,其凝结水二次蒸汽回收系统使蒸汽耗量降低至0.3吨/吨原料,较行业平均水平节能18%。此外,生产线兼容洋葱酱、辣椒酱等多元产品生产,设备利用率提升40%,助力企业实现“一机多用”的柔性生产。

上海果丰的解决方案已服务全国87家番茄加工企业,其中63家通过绿色工厂认证,单位产品能耗较行业平均水平降低18%。其技术成果被纳入《番茄加工设备安装与验收规范》团体标准,要求企业提供设备基础施工图、管道压力测试报告等12类交付文件,并明确调试阶段需完成72小时连续运行测试。在海外市场,公司为非洲某国建设的番茄酱生产线,通过远程指导完成设备调试,并培训本地技术人员掌握基础维护技能,项目投产后日产能稳定在180吨,产品微生物指标优于欧盟标准。番茄加工生产线的灌装过程,精确控制容量。

上海果丰通过三大技术革新,打破小型设备“低效低质”的刻板印象。其一,采用低温浓缩技术,蒸发温度控制在68℃以下,较单效设备节能25%,同时红色素保留率提升至92%,产品营养指标优于欧盟标准。其二,集成超高温瞬时杀菌(UHT)系统,配合板式换热器,实现95℃以下热灌装,确保微生物指标达标率99.8%。其三,电控系统搭载西门子PLC,支持料液浓度与液位实时调节,生产波动率控制在±1.5%以内,稳定性媲美中型线。在内蒙古某食品企业的实践中,该生产线通过转盘升降式灌装机避免二次污染,封盖前增设RO水冲洗装置,彻底解决瓶口发霉问题。其磁力扭矩式拧盖头实现抓盖、拧盖功能一体化,拧盖力矩无级可调,松紧度适中,设备故障率较传统机型降低40%。此外,生产线兼容洋葱酱、辣椒酱等多元产品生产,设备利用率提升30%,助力企业实现“一机多用”。番茄加工生产线的高效运行,降低生产成本。浓缩番茄加工生产线公司

自动化番茄加工生产线,减少人工操作误差。河南全自动番茄加工生产线设备

生产线机械部件的润滑与紧固直接影响设备稳定性。上海果丰针对番茄加工设备高频振动特性,研发出抗水解、耐高温的食品级润滑脂,其滴点达260℃,可在浓缩蒸发器85℃高温环境下持续润滑1200小时。在甘肃某企业的实践中,采用果丰润滑方案后,轴承更换周期从每季度1次延长至每年1次,年维护成本降低40%。同时,果丰开发的智能紧固系统通过传感器实时监测螺栓预紧力,当检测到灌装机链条螺栓松动超过5%时,自动触发预警并生成维护工单,使设备停机时间从年均72小时降至18小时。河南全自动番茄加工生产线设备