商机详情 -

浙江工业卧式加工中心厂家报价

随着工业互联网技术的发展,越来越多的卧式加工中心具备了远程监控与诊断功能。通过网络连接,操作人员和维修人员可以在远程实时监测机床的运行状态,包括主轴转速、进给速度、刀具磨损、设备故障等信息。当机床出现故障时,系统会自动发送报警信息,并将故障数据上传至远程服务器。维修人员可根据这些数据进行远程诊断,分析故障原因,并制定维修方案。必要时,还可以通过远程操作对机床进行调试和维护,提高了设备的维护效率,减少了停机时间,降低了企业的生产成本 。拥有高转速、高扭矩主轴的卧式加工中心,可轻松应对多种材料的切削加工。浙江工业卧式加工中心厂家报价

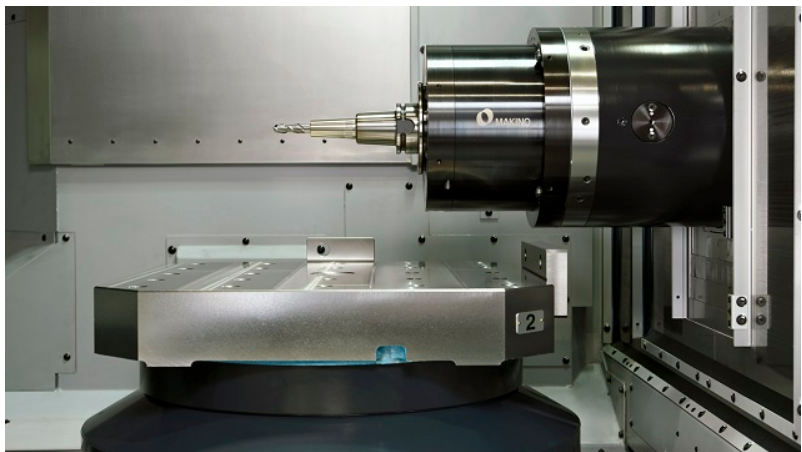

强大的切削能力是卧式加工中心的优势之一。为了满足不同材料和加工工艺的需求,卧式加工中心配备了大功率的主轴电机。一些机型的主轴功率可达数十千瓦,能够输出强大的扭矩,实现对各种难切削材料,如钛合金、高温合金等的高效切削。同时,机床的进给系统也具备高刚性和高响应特性,能够在高速进给的情况下,保持稳定的切削力,确保加工过程的顺利进行。在粗加工阶段,卧式加工中心可凭借强大的切削力,快速去除大量金属,提高加工效率;在精加工阶段,又能通过精确的控制,保证零件的尺寸精度和表面质量 。安徽制造卧式加工中心参数智能化卧式加工中心可远程监控,便于生产管理与故障诊断。

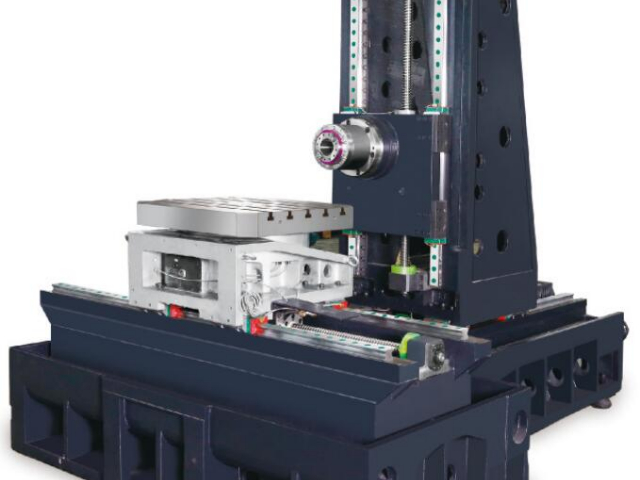

多轴联动功能使卧式加工中心在加工复杂零件时展现出无可比拟的优势。常见的卧式加工中心通常具备四轴或五轴联动能力,通过多个坐标轴的协同运动,可实现对各种异形曲面、复杂型腔的精确加工。以加工模具为例,五轴联动的卧式加工中心能够在一次装夹中,完成模具的多个面和复杂曲面的加工,避免了多次装夹带来的定位误差,提高了模具的加工精度和表面质量。此外,多轴联动加工还能减少刀具的使用数量和加工工序,缩短加工周期,降低生产成本 。

为了进一步提高生产效率,许多卧式加工中心配备了自动化上下料系统。自动化上下料系统通常由机器人、机械手臂、输送装置等组成,能够实现工件的自动装卸和搬运。在加工过程中,当一个工件加工完成后,自动化上下料系统可迅速将其从工作台上取下,并将待加工的工件准确地安装到工作台上,整个过程无需人工干预,缩短了上下料时间,提高了机床的利用率。自动化上下料功能尤其适用于批量生产场景,能够有效降低人工成本,提高生产效率和产品质量的稳定性 。定期检查卧式加工中心的主轴冷却系统,确保冷却液充足且循环正常,防止主轴因过热而损坏,延长其使用寿命。

为了适应现代化制造业的发展趋势,卧式加工中心可与自动化生产线进行紧密集成。通过自动化输送系统、机器人、自动化仓储设备等,实现工件在不同加工设备之间的自动流转、加工和存储。在一条完整的自动化生产线中,卧式加工中心作为关键的加工设备,能够与其他设备协同工作,实现从原材料到成品的全自动化生产过程。这种集成化生产模式**提高了生产效率,降低了人工成本,减少了人为因素对产品质量的影响,提升了企业的市场竞争力 。多功能的卧式加工中心可集铣、镗、钻、攻丝等工艺于一体。高速卧式加工中心批发商

智能化卧式加工中心可自动优化加工路径,提高加工效率与质量。浙江工业卧式加工中心厂家报价

国内复合加工技术逐步追赶。2016年,大连科德推出五轴车铣复合卧式加工中心,可完成车削、铣削、镗削等工序,加工零件直径达1000mm。济南二机床的卧式加工中心集成齿轮加工功能,为变速箱制造提供一体化解决方案。但国内复合设备的换刀时间、工序切换效率仍落后国外,平均换刀时间比国外产品长2-3秒,限制了批量生产效率。国外企业响应绿色制造理念,对卧式加工中心进行节能改造。2018年,日本发那科的卧式加工中心采用伺服电机能量回收系统,能耗降低30%,切削液循环利用率达95%。德国通快的设备采用干式切削技术,减少切削液使用量80%,噪音控制在85分贝以下。通过轻量化设计,机床重量减轻20%,材料利用率提升15%。绿色卧式加工中心在欧洲市场占有率达60%,成为企业采购优先。 浙江工业卧式加工中心厂家报价