商机详情 -

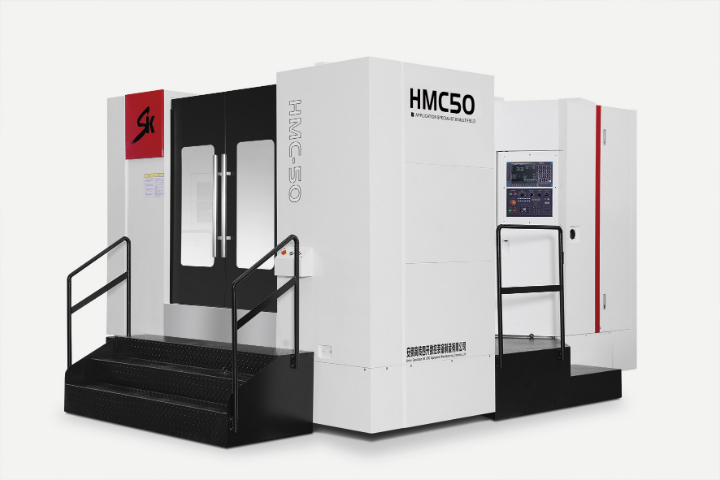

江苏直销卧式加工中心简介

数控卧加加工中心具有较大的工作行程,能够加工尺寸较大的工件。其 X、Y、Z 轴的行程范围根据机床型号的不同而有所差异,一般可满足数米甚至十几米长、宽、高的工件加工需求。同时,机床在保证高精度的前提下,具备较高的进给速度。快速进给速度可达数十米每分钟,切削进给速度也能达到数米每分钟,这使得机床在加工大型零件时能够快速移动刀具,减少空行程时间,提高加工效率。例如,在汽车模具加工中,数控卧加加工中心能够快速地在模具表面进行铣削加工,极大缩短了模具的制造周期。机床结构刚性良好,适合进行大切削量的重型切削与强力加工。江苏直销卧式加工中心简介

为了适应现代化制造业的发展趋势,卧式加工中心可与自动化生产线进行紧密集成。通过自动化输送系统、机器人、自动化仓储设备等,实现工件在不同加工设备之间的自动流转、加工和存储。在一条完整的自动化生产线中,卧式加工中心作为关键的加工设备,能够与其他设备协同工作,实现从原材料到成品的全自动化生产过程。这种集成化生产模式**提高了生产效率,降低了人工成本,减少了人为因素对产品质量的影响,提升了企业的市场竞争力 。上海直销卧式加工中心使用方法数控卧式加工中心,经严格的出厂检测流程,质量层层把关,交付用户放心设备。

合理的维护周期与成本控制对于企业使用卧式加工中心至关重要。通过定期的维护保养,如清洁机床、润滑运动部件、检查电气系统、更换易损件等,可以及时发现潜在问题,避免故障的发生,延长机床的使用寿命。同时,选择质量可靠的零部件和耗材,以及采用先进的维护技术和方法,能够有效降低维护成本。例如,采用先进的润滑技术,可减少润滑油的消耗;选择长寿命的刀具,降低刀具更换频率;定期对机床进行精度检测和调整,避免因精度下降导致的废品率增加。通过科学的维护管理,企业能够在保证机床正常运行的前提下,降低维护成本,提高经济效益 。

回转工作台是卧式加工中心实现多面加工的关键部件,其精度直接影响到加工工件的质量。高精度的回转工作台采用先进的传动机构和精密的分度装置,能够实现精确的回转运动。工作台的回转精度可达几角秒,定位精度高,在加工过程中能够保证工件在不同角度下的加工精度一致性。例如,在加工箱体类零件时,回转工作台可将工件旋转到不同的角度,使刀具能够对零件的各个面进行加工,且各面之间的位置精度能够得到有效保证。此外,回转工作台还具备高转速和大扭矩输出的能力,可满足不同加工工艺的需求 。安徽高传四开卧式加工中心,采用卧式布局,工件装夹后多面加工,大幅提升生产效率。

五轴联动功能,实现复杂曲面加工五轴龙门高速铣床通过A/C轴摆头或双转台结构,实现复杂曲面的多角度加工,减少装夹次数,提高精度。例如,在叶轮、螺旋桨或汽车覆盖件模具加工中,五轴联动可一次性完成所有工序,避免多次定位带来的累积误差。部分**机型采用RTCP(旋转刀具中心点控制)技术,确保刀具在任意角度下仍能保持精细切削路径,曲面加工精度可达±0.005mm。此外,五轴动态优化算法可自动调整进给速率,避免高速切削时的过切或振动问题。适用于医疗器械零件加工,如骨科植入物、手术器械,高传四开卧式加工中心精度有保障。江苏高精度卧式加工中心哪里有卖的

支持柔性制造,高传四开卧式加工中心快速切换加工品种,适应多品种小批量生产。江苏直销卧式加工中心简介

起源探索期:数控卧式加工中心的起源可追溯至 20 世纪 50 年代末。当时,工业生产对复杂零件的批量加工需求日益增长,传统立式加工中心在处理多面加工零件时,需多次装夹,效率低下且精度难以保证。1958 年,美国 K&T 公司在数控机床基础上,研制出世界首台卧式加工中心,其采用旋转工作台,可实现零件一次装夹完成多面加工,开启了高效加工的新纪元。早期设备结构简陋,数控系统依赖电子管,体积庞大且稳定性差,但它打破了传统加工模式,为后续发展奠定了基础,很快在**、航空领域得到初步应用。江苏直销卧式加工中心简介