商机详情 -

江西硅胶件视觉筛选生产厂家

电子元器件作为电子设备的关键组件,其质量直接决定了产品的可靠性与寿命。然而,元器件尺寸微小(毫米至微米级)、结构复杂(如多层芯片、精密引脚),生产过程中易出现引脚弯曲、焊点虚焊、表面划痕、封装缺陷等问题。传统人工目检依赖显微镜与经验判断,效率低下(每小时只检测200-500件),且漏检率高达5%-8%,难以满足大规模生产需求。电子元器件视觉筛选系统通过高分辨率工业相机(如12K分辨率)、定制化光源(如环形光、同轴光)与AI算法,实现了对元器件外观、尺寸、焊接质量等参数的微米级检测,检测速度可达每分钟3000件以上,精度达±0.005mm。例如,在0402封装电阻检测中,系统可识别0.02mm级的引脚偏移,检测良率从92%提升至99.5%,年节约返工成本超200万元,为5G通信、汽车电子等高级领域提供了“零缺陷”质量保障。视觉筛选检测设备通过多角度拍摄,消除检测盲区。江西硅胶件视觉筛选生产厂家

字符检测视觉筛选系统的硬件主要由工业相机、光源、镜头、图像处理单元及执行机构组成。工业相机负责采集高分辨率图像,其帧率与分辨率需匹配生产线速度;光源设计(如环形光、背光源)直接影响字符与背景的对比度,是提升检测精度的关键;镜头则需根据工作距离与视野范围选择,确保字符覆盖完整。图像处理单元(如FPGA或嵌入式处理器)对采集的图像进行预处理,包括去噪、增强、二值化等操作,以突出字符特征。随后,通过OCR(光学字符识别)算法或深度学习模型提取字符内容,并与标准模板比对,判断是否存在漏印、错印、偏移等缺陷。执行机构(如气动剔除装置)根据检测结果自动分拣合格品与不合格品。例如,在3C产品组装线中,系统可在0.1秒内完成对手机背板字符的检测与分类,效率远超人工。江西硅胶件视觉筛选生产厂家视觉筛选检测设备在医药领域用于药片外观与颜色一致性筛查。

传统字符检测方法(如基于模板匹配或特征点分析)对字符变形、光照变化及复杂背景的适应性较差,而深度学习技术(如CNN卷积神经网络)通过大量标注数据训练模型,可自动学习字符的深层特征,明显提升检测鲁棒性。例如,在汽车VIN码检测中,深度学习模型可识别不同字体、大小及倾斜角度的字符,即使部分字符被油污遮挡,仍能通过上下文信息补全识别结果。此外,深度学习支持端到端的检测流程,无需手动设计特征,减少了开发周期。某半导体企业引入基于YOLOv5的字符检测系统后,检测准确率从92%提升至99.5%,且对模糊字符的识别能力增强30%。深度学习模型的持续优化(如引入注意力机制)进一步提升了小目标字符的检测精度,使其在微电子元件、医疗标签等细小字符场景中表现突出。

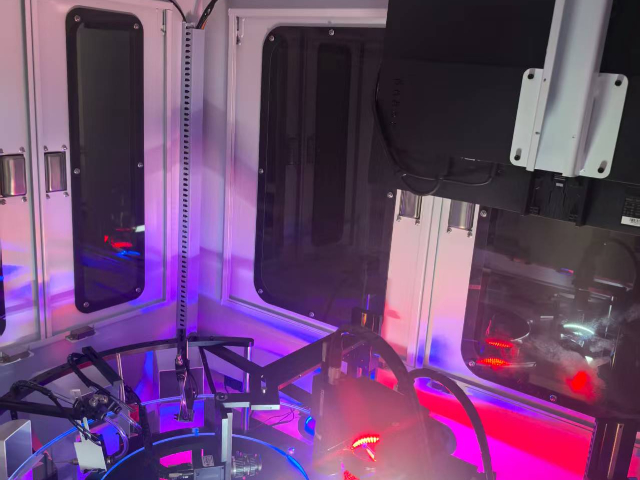

电子元器件表面材质多样(如金属、陶瓷、塑料),反光特性复杂,且缺陷类型隐蔽(如内部裂纹、氧化层脱落),传统视觉检测易受光照干扰。企业通过多光谱成像技术(如红外、紫外、偏振光组合)穿透材料表层,捕捉内部缺陷;结合深度学习算法(如ResNet卷积神经网络、Transformer注意力机制),系统可自动区分元器件本体与缺陷区域,即使面对0.01mm级的微小缺陷也能实现高精度识别。例如,某企业研发的芯片引脚检测设备,采用12K分辨率相机与漫反射光源设计,配合3D点云重建算法,可检测0.008mm级的引脚高度偏差,并通过对抗生成网络(GAN)模拟罕见缺陷样本,解决小样本训练难题。此外,AI算法支持缺陷分类与严重程度分级(如一级裂纹需报废,二级毛刺可返修),为产线提供“检测-分析-优化”闭环解决方案。这款设备支持2D与3D混合检测模式,满足复杂场景需求。

未来塑胶件视觉筛选将向“超精密、智能化、绿色化”方向演进。AIoT(人工智能物联网)技术使检测设备与注塑机、喷涂线、机械臂等产线设备实时联动,形成数据闭环:例如,当系统检测到注塑件毛刺超标时,可自动反馈至注塑机调整保压压力或冷却时间,实现“检测-反馈-优化”闭环控制;量子传感技术则通过量子点荧光标记、超分辨显微成像等原理,突破光学衍射极限,实现纳米级缺陷检测(如0.001mm级的塑胶内部气泡),满足半导体封装、生物医疗等高级领域需求。同时,随着边缘计算芯片算力提升与5G网络普及,视觉筛选系统将具备更强的实时处理能力,推动制造业向“自感知、自决策、自优化”的智能工厂升级。

医疗器械行业采用视觉筛选检测设备,确保导管表面光滑度。江西硅胶件视觉筛选生产厂家

这款视觉筛选检测设备支持自定义检测模板,适配多样化产品。江西硅胶件视觉筛选生产厂家

FPC视觉筛选系统贯穿生产全环节:在原料阶段,检测覆铜板(CCL)表面铜箔均匀性;在蚀刻工序,识别线路过蚀、欠蚀问题;在贴片环节,验证元件位置精度与极性方向;在终检验中,筛查成品弯曲、褶皱等外观缺陷。例如,某汽车电子厂商引入的FPC在线检测线,通过多工位协同检测,实现从卷料到成品的全程质量管控:工位用线阵相机检测线路连续性,第二工位用面阵相机检查焊盘氧化,第三工位用3D传感器测量FPC弯曲度,各工位数据实时上传至MES系统,生成质量追溯报告。该系统使产线良率从88%提升至97%,年节约返工成本超500万元。江西硅胶件视觉筛选生产厂家

东莞市星烨视觉科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在广东省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同东莞市星烨视觉科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!