商机详情 -

湖北蛋糕隧道炉烘烤箱

小型烘焙隧道炉(长度 2-5 米)是研发实验室的设备,具备多温区控制(3-5 个温区)、温度范围室温 - 300℃、升温速率 1-20℃/min 可调等特点。其搭载的高精度数据采集系统(记录间隔 1 秒),可同步记录各温区温度、风速、产品中心温度曲线,为新工艺研发提供量化依据。在研发低糖月饼时,实验室隧道炉通过测试不同烘烤曲线(160℃/10min→180℃/8min vs 170℃/18min),确定比较好方案使糖分保留率提升 15%,同时保证口感。设备支持 U 盘导出数据,可与电脑软件联动分析,缩短新品研发周期至 7-10 天,较传统烤箱试错法效率提升 3 倍。能连接生产线的烘焙隧道炉,实现自动化连续烘焙流程。湖北蛋糕隧道炉烘烤箱

当生产计划发生变化,需要切换产品品种时,中间控制系统能迅速将新的产品工艺参数发送给隧道炉,隧道炉在短时间内完成参数调整,适应新的生产需求。在面包烘焙完成后,隧道炉的出料端与自动化包装设备无缝对接,烘焙好的面包直接进入包装环节,减少了人工搬运可能带来的产品损伤和污染风险。这种协同运作模式不仅提高了生产效率,使整个生产线的产能大幅提升,还能保证产品质量的稳定性和一致性,满足市场对烘焙食品日益增长的需求。四川全自动隧道炉烤炉烘焙隧道炉的传动速度可调节,适应不同烘焙品的烘焙节奏。

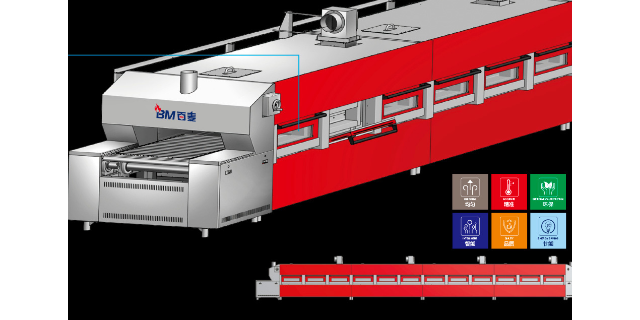

隧道炉是一种连续式工业加热设备,其结构由炉体、输送系统、加热系统、温控系统和排气系统组成。炉体采用保温性能优异的硅酸铝纤维材料构建,外层覆不锈钢板,确保炉内温度稳定且热量损耗低。输送系统根据物料特性可选用网带、链条或输送带,运行速度通过变频电机实现 0.5-10m/min 的无级调节。加热系统通常分布在炉体上下两侧,采用电加热管、燃气燃烧器或红外线加热模块提供热源。工作时,物料由入口端进入炉体,随输送系统匀速通过不同温度区间的加热区,完成预热、升温、恒温、冷却等工艺环节,终从出口端输出。这种连续式作业模式,能实现大批量物料的高效加热处理,广泛应用于食品烘焙、电子元件固化等领域。

曲奇饼干的高温短时烘焙技术曲奇生产采用280-320°C高温烘焙,时间控制在3-5分钟,可形成独特的酥脆口感。如某生产线使用燃气隧道炉,通过金属纤维燃烧器实现10秒内升温至300°C,配合顶部强风循环(风速8m/s),使饼干边缘与中心的温差<5°C。这种工艺使饼干的直径膨胀率达22%,断裂力从3.5N提升至4.8N,符合国际饼干标准ISO7306对质地的要求。冷冻面团的解冻烘焙一体化方案针对冷冻面团的特殊需求,隧道炉设计预解冻区(15°C/60%RH)和梯度升温区。某工厂采用AMFMultiBake®HT隧道炉,在解冻阶段通过红外辐射(功率密度200W/m²)使面团中心温度在10分钟内从-18°C升至5°C,随后进入烘焙区(220°C),整体生产周期缩短至25分钟。该方案可使冷冻面团的成品体积比传统解冻方式增加15%,表皮光泽度提升30%。先进加热与风道设计,确保炉内温度均匀,烘烤更稳定 。

月饼烘焙的湿度协同控制广式月饼烘焙需精确控制湿度变化:初期(0-8分钟)注入0.3bar蒸汽,使炉内湿度保持75%,防止饼皮开裂;中期(8-15分钟)逐步降至50%,促进糖浆焦化;后期(15-20分钟)维持30%湿度,形成光亮表皮。某企业通过湿度传感器网络(精度±2%RH)和蒸汽调节阀的联动控制,使月饼的回油速度从7天缩短至4天,同时降低30%的糖浆用量。PLC与SCADA系统的集成应用西门子S7-1500PLC与WinCCSCADA系统的集成方案,可实现隧道炉的远程监控与数据分析。在英国某烘焙工厂中,系统实时采集200+个温度、压力和流量数据点,通过OPCUA协议上传至云端,利用机器学习算法预测设备维护周期。该系统使计划外停机时间减少60%,产品不良率从3.2%降至1.1%。模块化设计,便于设备安装、维护及功能模块升级 。福州食品隧道炉

具有隔热层的烘焙隧道炉,减少炉体表面热量,保障安全。湖北蛋糕隧道炉烘烤箱

随着食品工业的发展,烘焙隧道炉与自动化生产线的协同运作已成为提高生产效率、降低人力成本的重要趋势。在现代化的烘焙工厂中,自动化生产线涵盖了从原料预处理、面团制作、成型、烘焙到包装的全过程。烘焙隧道炉作为生产线的环节,与其他设备紧密配合。例如,在面团成型后,通过自动化的输送装置将成型的面包坯、蛋糕坯等精细地放置在隧道炉的输送带上,确保产品在炉内的位置准确无误,避免因位置偏差导致烘焙不均匀。在烘焙过程中,隧道炉的控制系统与生产线的控制系统相连,可实时接收生产计划和产品参数等信息,并根据这些信息自动调整隧道炉的温度、输送带速度等参数。湖北蛋糕隧道炉烘烤箱