商机详情 -

浙江自动隧道炉烘烤箱

确保烘烤均匀性需从设备设计与检测方法两方面着手。设备采用对称式风道设计,上下风嘴数量比 1:1,出风口风速偏差≤10%,通过烟雾测试验证气流无死角。检测方法采用 9 点布样法:在输送带上按 3×3 矩阵放置标准测试片(直径 5cm 的糖霜片),烘烤后测量各片质量损失率,差异≤5% 即为合格。对于大型隧道炉(宽度>1.5 米),需增加边缘补风装置,补偿侧边热损失,使边缘与中心测试片质量损失差控制在 3% 以内。某薯片隧道炉通过此方法优化后,产品脆度标准差从 4.2N 降至 2.1N,客户投诉率下降 60%。变频调速输送系统,适配不同食品的烘烤速度需求 。浙江自动隧道炉烘烤箱

隧道炉的输送系统需根据物料的形状、重量和温度耐受性选型:轻型物料(如薄膜、纸张)适合选用网带输送,网带材质为不锈钢(304 或 316)或特氟龙,网孔大小为 0.5-5mm,防止物料掉落;重型物料(如金属件、陶瓷坯体)采用链条输送,链条节距为 12.7-50.8mm,配备耐磨导轨,承载能力可达 50-500kg/m;不规则形状物料则需定制工装夹具,通过输送带或链条带动工装运行。输送系统的维护重点包括:定期清洁网带或链条上的残留物,防止高温碳化后影响物料质量;每周检查链条张紧度,松紧度以下垂量≤2% 为宜,及时调整张紧装置;每月对轴承、链轮等转动部件加注高温润滑脂(耐温≥200℃),确保运行平稳,减少噪音。在食品隧道炉中,输送网带需每天用高温高压水枪清洗,防止细菌滋生,符合食品安全标准。高温隧道炉定做网带、链板等输送方式,让食品与热源相对运动烘烤 。

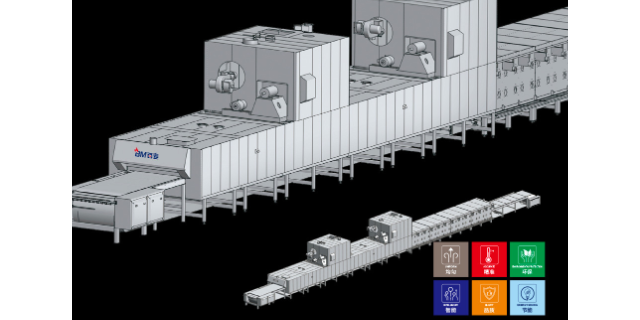

这种连续式的生产方式,极大地提高了生产效率,且能保证烘焙品质的稳定性。从结构上看,隧道炉主要由炉体、加热系统、输送系统、控制系统等部分组成。炉体采用质量的保温材料,如岩棉、硅酸铝纤维等,以减少热量散失;加热系统根据热源不同分为电热式、燃气式等,每种都有其独特的加热特性和适用场景;输送系统的稳定性直接影响食品在炉内的停留时间和运动轨迹,进而影响烘焙效果;控制系统则对温度、输送带速度等关键参数进行精细调控,确保整个烘焙过程的标准化和自动化。

冷冻面团烘焙对隧道炉提出特殊要求,需具备快速解冻 - 烘烤一体化功能。炉体前段为解冻区(60-80℃,相对湿度 70-80%),通过低温高湿环境使面团中心温度从 - 18℃平稳升至 20℃,避免表面脱水;中段为醒发区(80-100℃),促进酵母二次发酵;后段为烘烤区(160-200℃)。整个过程需 8-12 分钟,较传统常温面团长 30%,某连锁 bakery 通过优化隧道炉内气流(解冻区风速 0.8m/s,烘烤区 3m/s),使冷冻面团面包的口感与新鲜面团产品差异度控制在 5% 以内,复热后比容达 3.2ml/g 以上。烘焙隧道炉的传动速度可调节,适应不同烘焙品的烘焙节奏。

电加热隧道炉以电能为热源,通过电热管或电热丝将电能转化为热能,具有加热速度快、温度控制精细的特点。其温度调节范围通常为室温至 300℃,部分高温型号可达 600℃,温度均匀性误差可控制在 ±5℃以内。炉内采用热风循环系统,由耐高温风机将热量强制对流,使各区域温度分布均匀,避免物料局部过热。电加热隧道炉无需燃料储存和排烟管道,安装便捷且清洁环保,尤其适合对生产环境要求较高的场合,如医药行业的片剂干燥、电子行业的 PCB 板焊接固化等。在小型食品加工厂,电加热隧道炉可用于饼干、面包的连续烘焙,通过精确控制加热时间和温度,保证产品口感和色泽的一致性。大型设备长度可达数十米,满足大规模工业化烘焙需求 。福建燃气隧道炉烤箱

配备观察窗,可实时查看食品烘焙状态,灵活调整参数 。浙江自动隧道炉烘烤箱

烘焙隧道炉的温度分区控制技术是实现精细烘焙的关键。由于不同烘焙产品在不同阶段对温度的要求各异,如面包在烘焙初期需要较高的温度使面团快速膨胀,后期则需要适当降低温度进行上色和定型,因此将隧道炉分为多个温度区进行控制十分必要。一般来说,烘焙隧道炉可根据长度和工艺需求分为 3 - 10 个甚至更多的温度区。每个温度区都配备的加热装置和温度传感器。加热装置根据温度传感器反馈的实时温度信息,通过控制系统自动调节加热功率,以维持该温度区设定的温度值。浙江自动隧道炉烘烤箱