商机详情 -

广东棒料切管机厂家排名

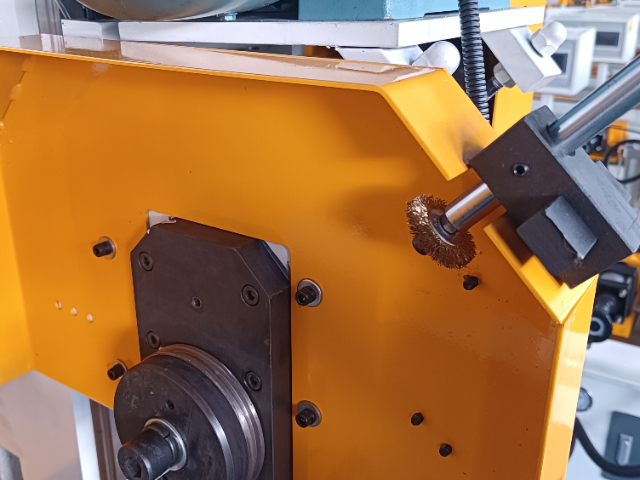

切管机的操作安全规范是保障人员与设备安全的基础。操作前需检查固定装置是否牢固,防止管材在切割过程中滑脱或飞溅。刀盘或激光发射器等危险部件应配备防护罩,并设置紧急停止按钮,以便在异常情况下迅速切断动力。操作人员需佩戴防护眼镜、手套及防尘口罩,避免切割产生的碎屑或有害气体对健康造成危害。此外,设备周围应设置安全警示标识,禁止非授权人员进入操作区域。定期组织安全培训,强化操作人员对设备性能、风险点及应急处理流程的理解,可明显降低事故发生率。切管机适用于圆管、方管、矩形管及异形截面管材加工。广东棒料切管机厂家排名

多轴联动技术是切管机实现复杂切割功能的关键,其通过控制多个运动轴的协同动作,完成空间曲线的精确切割。常见多轴联动形式包括三轴(X、Y、Z)联动与五轴(X、Y、Z、A、C)联动。三轴联动可实现平面内任意形状的切割,适用于圆管、方管等规则管材的端面切割;五轴联动则通过增加旋转轴(A、C)实现管材空间姿态的调整,可完成弯管、异形截面管等复杂管材的多方位切割。多轴联动技术的实现依赖高精度伺服驱动系统与数控系统的协同工作,伺服驱动系统需确保各轴运动的同步性与精度,数控系统则需通过插补算法生成平滑的运动轨迹,避免因轴间运动不协调导致的切割误差。此外,多轴联动切管机还需配备高精度传感器,实时监测各轴位置与速度,为控制系统提供反馈数据,确保切割精度与稳定性。上海450切管机生产商切管机支持加工数据的实时上传与云端存储。

在切割过程中,刀具的运动轨迹对精度影响明显。切管机通过先进的控制系统精确控制刀具的运动,确保刀具按照预设路径切割管材。控制系统多采用数控技术,通过编程设定切割参数,如切割速度、进给量、切割深度等,实现自动化切割。数控系统具备高精度的位置检测功能,能够实时获取刀具的位置信息,并与预设参数进行对比,一旦发现偏差,立即调整刀具的运动,保证切割精度。切管机的振动控制也是提高切割精度的重要环节。切割过程中,刀具与管材的相互作用会产生振动,振动过大会导致切割面粗糙、尺寸偏差等问题。为了降低振动,切管机在结构设计上采取了多种措施。例如,将动力源与切割部件隔离安装,减少振动传递;在框架关键部位添加减震垫,吸收振动能量;优化刀具的形状与切割参数,减少切割过程中的冲击力,从而降低振动产生。

切管机的环境适应性设计需考虑温度、湿度、粉尘及振动等外部因素。在高温或高湿度环境中,电气元件易受潮短路,需采用密封式控制柜并配备除湿装置。粉尘较多的车间则需加强切割单元的防尘设计,如安装空气过滤系统或采用封闭式刀盘罩,防止灰尘进入传动部件导致磨损加剧。对于振动较大的场地,床身应采用减震基座或增加配重,以稳定切割精度。此外,部分切管机还配备温度补偿功能,通过传感器实时监测环境温度,自动调整切割参数以补偿材料热胀冷缩对尺寸的影响,确保切割精度的一致性。切管机支持加工过程的能耗监测与数据分析。

切管机的模块化设计是其适应多样化加工需求的重要手段。通过将设备划分为夹紧模块、切割模块、传动模块等单独单元,用户可根据实际需求灵活组合或升级功能。例如,针对不同管径的切割需求,用户可更换不同规格的夹紧模块,无需整体更换设备;针对特殊材质的切割需求,用户可升级切割模块,如从机械切割升级为激光切割,以提升切割精度与效率。模块化设计还简化了设备的维护与维修,当某一模块出现故障时,用户可快速更换备用模块,减少停机时间;同时,模块化结构便于设备的运输与安装,尤其适用于空间受限或需要频繁移动的加工场景。此外,模块化设计为设备的定制化开发提供了基础,制造商可根据用户特定需求设计专门用于模块,如自动上料模块、废料收集模块等,进一步拓展切管机的功能边界。切管机在机器人本体管路集成中实现准确下料。广州半自动切管机品牌

切管机配备安全防护罩,保障操作人员作业安全。广东棒料切管机厂家排名

切割部件是切管机的关键“武器”。刀具的材质选择至关重要,常见的有高速钢与硬质合金。高速钢刀具具有良好的韧性与耐磨性,适用于切割中等硬度的管材;而硬质合金刀具则硬度更高、耐磨性更强,可应对高硬度管材的切割挑战。刀具的形状也因切割需求而异,圆形锯片以其锋利的刃口与高速旋转的特性,能够实现高效的直线切割;带锯条则凭借其柔韧性与连续切割的能力,在切割异形管材时展现出独特优势。动力系统是切管机的“心脏”,为整个机器的运转提供源源不断的能量。常见的动力源为电动机,其工作原理基于电磁感应,通过定子与转子的相互作用产生旋转力矩,驱动切管机的各个部件运动。电动机的功率大小直接影响切管机的切割能力,功率越大,能够提供的切割力就越大,可切割的管材规格也就越广。广东棒料切管机厂家排名