商机详情 -

电抗器新能源车载传感器铁芯

不同类型的传感器对铁芯磁滞特性的需求差异,这种差异源于被测物理量的变化特点。在位移传感器中,铁芯与线圈的相对位移范围通常在0-50mm,当位移方向改变时,若铁芯存在明显磁滞,会出现“回差”现象,即相同位移量在正向和反向移动时对应的电感值不同,这种差异在精密位移测量中需把控在以内。为减少这种影响,位移传感器的铁芯多选用铁镍合金,并经过低温退火处理,退火温度通常为400-500℃,保温1小时,可使磁滞回线的宽度缩小20%-30%。在扭矩传感器中,铁芯被固定在弹性轴上,当轴受到扭矩作用发生扭转时,铁芯的相对角度发生变化,导致磁路磁阻改变,此时铁芯的磁滞特性需与弹性轴的扭转响应速度匹配,若磁滞过大,会使扭矩信号的响应出现延迟。振动传感器的铁芯则需要速度跟随磁场变化,其磁导率的动态响应时间需小于1ms,这要求铁芯材质具有较高的饱和磁感应强度,通常选用饱和磁感应强度在以上的材料,同时通过细化晶粒的工艺使材料的磁化速度加快。此外,在流量传感器中,铁芯的磁滞特性会影响信号的稳定性,当流体流量波动时,铁芯周围的磁场变化频率在50-500Hz之间,若磁滞损耗随频率升高而急剧增加,会导致输出信号的幅值出现偏差。 车载电池传感器铁芯需适配动力电池大电流检测;电抗器新能源车载传感器铁芯

车载传感器铁芯虽小,却是车辆智能化不可或缺的基石。在空气质量传感器中,铁芯与霍尔元件协同工作,通过磁场变化精确监测进气流量。其材料需具备优异的温度稳定性,确保在-40℃至150℃的极端环境下性能不变。生产过程中,采用真空退火工艺去除内应力,提升磁性能一致性。铁芯的微小结构差异可能导致传感器输出偏差,因此每一批次产品都要经过严格校准,以满足车辆排放监测的严苛要求。深入剖析车载传感器铁芯,其技术细节折射出汽车工业的精密追求。在转向角传感器中,铁芯通过旋转磁场感应,实时反馈方向盘角度。其双磁极结构设计,可抵消外部电磁干扰,提高信号抗噪能力。制造时,硅钢片表面需进行纳米级绝缘处理,防止层间短路。铁芯与PCB板的装配精度把控在微米级,确保传感器在车辆颠簸中仍能保持输出一致性,为自动驾驶的转向把控提供关键数据。 国内R型车载传感器铁芯车载压力传感器铁芯的封装需防发动机舱油污侵入!

传感器铁芯在不同行业的应用中呈现出差异化特征,这些差异源于行业对测量精度和环境的特殊要求。汽车行业的ABS传感器铁芯需耐受-40℃至150℃的温度波动,同时具备抗油污能力,因此多采用表面镀锌的硅钢片材质,镀锌层厚度达5-10μm,可抵御刹车油和泥水的侵蚀。工业自动化领域的压力传感器铁芯则需应对振动频率10-2000Hz的工况,其固定结构采用橡胶减震套,套体硬度为ShoreA60度,能吸收90%以上的高频振动。医疗设备中的血流传感器铁芯要求无磁性干扰,通常选用铁氧体材质,其磁导率较低但稳定性高,可避免对人体磁场产生影响,同时铁芯表面需经过无菌处理,采用环氧乙烷灭菌,确保符合医疗设备卫生标准。航空航天领域的加速度传感器铁芯注重轻量化,多采用薄壁结构,厚度*,材质选用铁镍合金,通过减少重量降低飞行器的负载,同时满足-60℃至200℃的极端温度要求。智能家居中的门窗传感器铁芯则更关注成本控制,多采用普通硅钢片冲压而成,尺寸精度控制在±即可,通过简化工艺降低生产费用,这些行业特性决定了铁芯在材质、结构和处理工艺上的多样化选择。

传感器铁芯的振动特性对动态性能有不可忽视的影响。当传感器工作环境存在周期性振动时,铁芯可能产生共振,导致磁路结构出现微小位移,影响磁场稳定性,因此需通过模态分析确定铁芯的共振频率,使其避开工作环境的振动频率。铁芯的固有频率与自身质量和刚度相关,增加铁芯的壁厚可提高刚度,从而提高固有频率,适用于高频振动环境。对于小型铁芯,可通过增加阻尼材料来降低振动幅度,如在铁芯与外壳之间填充阻尼橡胶,吸收振动能量。振动还可能导致铁芯与线圈之间的相对位移,破坏原有的磁场耦合状态,因此两者的固定方式需可靠,如采用环氧树脂灌封,将铁芯与线圈牢固结合为一体,减少相对运动。此外,长期振动会使铁芯的拼接处出现松动,设计时可采用榫卯结构或焊接工艺增强连接强度。车载传感器铁芯的安装位置需避开强磁场区域?

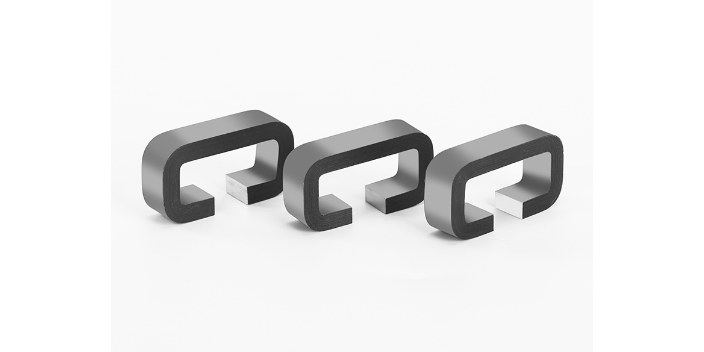

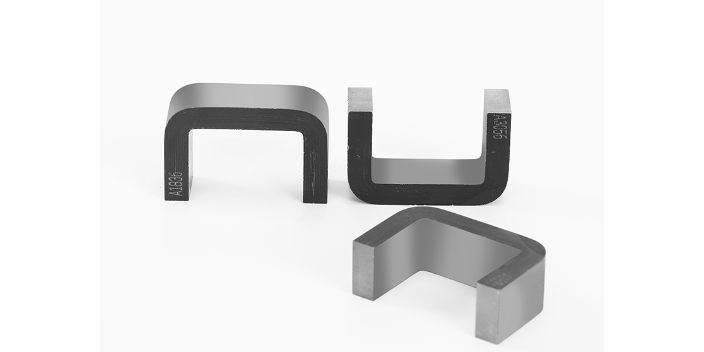

车载传感器铁芯在汽车电子系统中扮演着重要角色,其材料选择和设计直接影响到传感器的性能。常见的铁芯材料包括硅钢、铁氧体和纳米晶合金等。硅钢铁芯因其较高的磁导率和较低的能量损耗,广泛应用于车载电力设备和电机中。铁氧体铁芯则因其在高频环境下的稳定性,常用于车载通信设备和开关电源。纳米晶合金铁芯因其独特的磁性能和机械性能,逐渐在车载高频传感器和精密仪器中得到应用。铁芯的形状设计也是影响其性能的重要因素,常见的形状有环形、E形和U形等。环形铁芯因其闭合磁路结构,能够减少磁滞损耗,适用于对精度要求较高的车载传感器。E形和U形铁芯则因其结构简单,便于制造和安装,广泛应用于车载工业传感器中。铁芯的制造工艺包括冲压、卷绕和烧结等。冲压工艺适用于硅钢和铁氧体铁芯,能够较快生产出复杂形状的铁芯。卷绕工艺则适用于环形极简的铁芯,通过将带状材料卷绕成环形,能够进一步减小磁滞损耗。烧结工艺则适用于纳米晶合金铁芯,通过高温烧结,能够提升铁芯的磁性能和机械性能。铁芯的表面处理也是制造过程中的重要环节,常见的处理方法包括涂覆绝缘层和镀镍等。涂覆绝缘层能够防止铁芯在高温和高湿环境下发生氧化和腐蚀,延长其使用寿命。 在高温的发动机舱内,铁芯需耐受持续的热量烘烤,材料的耐热性可保证其磁性能不会因温度升高出现大幅波动.国内定制车载传感器铁芯

车载传感器铁芯的加工需采用高精度冲压工艺?电抗器新能源车载传感器铁芯

车载传感器铁芯在汽车电子系统中起到重点作用,其性能直接影响到传感器的工作效率和稳定性。铁芯的材料选择是决定其性能的关键因素之一。硅钢铁芯因其较高的磁导率和较低的能量损耗,广泛应用于车载电力设备和电机中。铁氧体铁芯则因其在高频环境下的稳定性,常用于车载通信设备和开关电源。纳米晶合金铁芯因其独特的磁性能和机械性能,逐渐在车载高频传感器和精密仪器中得到应用。铁芯的形状设计也是影响其性能的重要因素,常见的形状有环形、E形和U形等。环形铁芯因其闭合磁路结构,能够减少磁滞损耗,适用于对精度要求较高的车载传感器。E形和U形铁芯则因其结构简单,便于制造和安装,广泛应用于车载工业传感器中。铁芯的制造工艺包括冲压、卷绕和烧结等。冲压工艺适用于硅钢和铁氧体铁芯,能够较快生产出复杂形状的铁芯。卷绕工艺则适用于环形铁芯,通过将带状材料卷绕成环形,能够进一步减小磁滞损耗。烧结工艺则适用于纳米晶合金铁芯,通过高温烧结,能够提升铁芯的磁性能和机械性能。铁芯的表面处理也是制造过程中的重要环节,常见的处理方法包括涂覆绝缘层和镀镍等。涂覆绝缘层能够防止铁芯在高温和高湿环境下发生氧化和腐蚀,延长其使用寿命。 电抗器新能源车载传感器铁芯